Massimizzare il flusso di calore negli involucri di motore elettrico in alluminio

Quando gli ingegneri discutono involucro elettrico in alluminio dissipazione del calore , stanno davvero parlando di gestire una catena di resistenze termiche: da avvolgimenti di rame o laminazioni di statore al giogo e caratteristiche di montaggio, attraverso la parete del involucro, attraverso la superficie esterna e infine nell'aria circostante o nel liquido. Qualsiasi collegamento debole in questa catena aumenta le temperature di hotspot e comprime i margini delle prestazioni. L'elevata conduttività termica dell'alluminio rispetto agli alloggiamenti ferrosi lo rende una prima scelta ovvia, ma la realizzazione che il vantaggio dipende dalla selezione di materiali ponderati, dal design dei contatti e dall'ingegneria superficiale. L'obiettivo non è semplicemente spostare il calore; Sta spostando il calore prevedibilmente controllando il peso, la produzione e il costo.

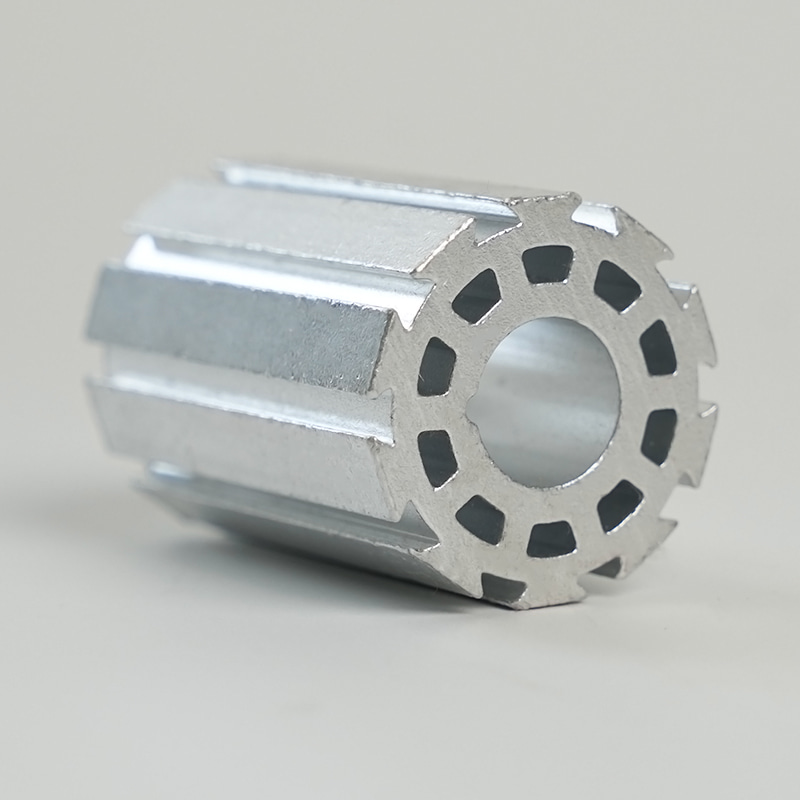

Percorsi termici all'interno dell'alloggiamento

All'interno dell'involucro, il calore lascia i denti dello statore e giogo per conduzione e si incrocia nell'alloggiamento tramite pressa, interfacce di legame o composti in vaso. Un'interfaccia di contatto continua e altamente caricata riduce la resistenza di contatto. I passaggi pratici includono adattamenti di stampa strettamente tollerata, materiali di interfaccia sottile e uniforme e pressione di serraggio deliberata che evita la distorsione. Laddove è necessario in vaso o riempitivo di gap, scegli i materiali che bilanciano la conducibilità con viscosità in modo che siano micro-asperità bagnate senza intrappolare l'aria. I progettisti spesso migliorano la conduzione estendendo i denti dello statore o aggiungendo shunt di rame che riducono la lunghezza del percorso. Poiché l'alluminio si espande più dell'acciaio, deve essere considerata l'espansione differenziale a temperature operative; Troppe interferenze all'assembly possono diventare troppo piccole durante il funzionamento a caldo, degradando il trasferimento termico proprio quando è più necessario.

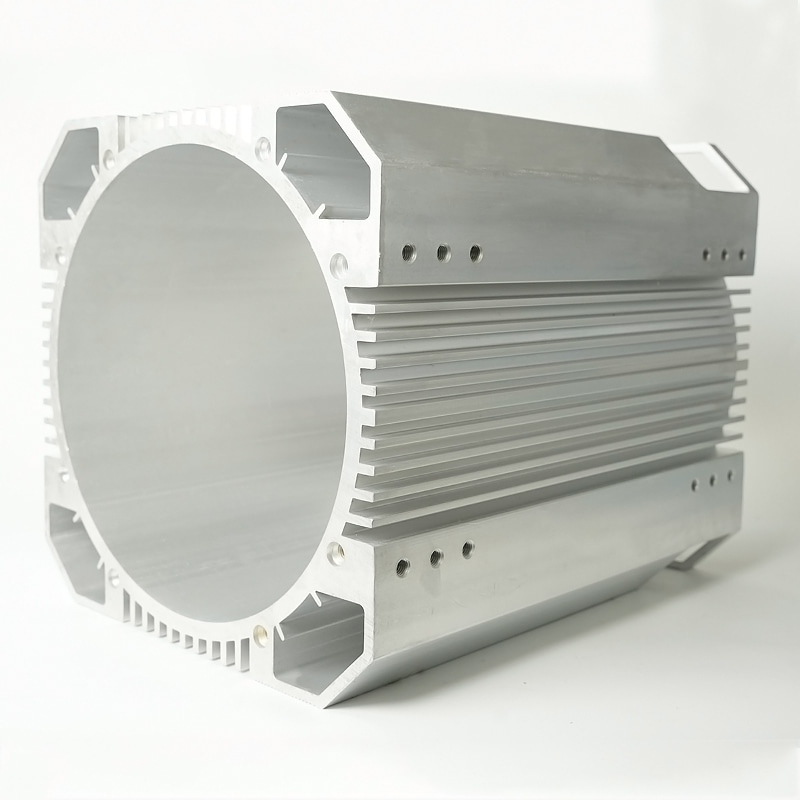

Geometria pinna, flusso d'aria e trattamenti superficiali

Al di fuori dell'involucro, la convezione domina. Le pinne dritte sono semplici ed economiche, ma le pinne a figurate o ondulate disturbano gli strati limite e possono sovraperformare nel flusso d'aria a bassa velocità. La spaziatura delle pinne dovrebbe tenere conto del rischio di fouling e angoli di tiraggio di produzione. I trattamenti di superficie possono essere controintuitivi: una superficie micro-sollevata può aumentare il trasferimento di calore convettivo inciampando la turbolenza anche se riduce leggermente la conducibilità e uno strato anodico scuro aumenta l'emissività, che è non negabile in ovunque le radiazioni non trascurabili. Se il motore vive all'interno di un ambiente di suddivisione o sotto-cappuccio, il flusso d'aria condotto con profili di velocità noti è più affidabile che fare affidamento sul flusso accidentale. Quando sono probabili polvere o insetti, scegli pinne più spesse con spaziatura più ampia per preservare le prestazioni nel tempo.

Gradi di materiale e conducibilità termica

Diversi gradi in alluminio commerciale contro la castabilità e la forza. Le leghe ad est-star del silicio fluiscono magnificamente e riempiono le pinne sottili, ma la loro conducibilità termica è inferiore ai gradi battuti. Al contrario, le estrusioni della serie 6xxx battute offrono un'eccellente conducibilità e macchinabilità, sebbene possano richiedere più lavorazioni per raggiungere geometrie complesse. Poiché la scelta del materiale interagisce con il processo, le decisioni dovrebbero valutare i guadagni termici rispetto ai costi di utensili e partite. I seguenti confronti mettono i numeri nel contesto prima del riepilogo della tabella completa.

- L'alluminio in genere conduce calore più volte meglio degli acciai inossidabile a temperatura ambiente, il che può tradursi in un aumento di temperatura inferiore per lo stesso flusso di calore.

- All'interno delle famiglie di alluminio, le leghe più basse di silicio o battuto generalmente conducono meglio delle leghe di cuscinetti ad alto silicio, a scapito della fusione di pareti sottili con la stessa facilità.

- Il magnesio è più leggero ma di solito conduce calore in modo meno efficace rispetto ai comuni gradi di alluminio e può complicare la gestione della corrosione.

| Materialee | Conducibilità termica (W/M · K) | Densità (g/cm³) | Note |

|---|---|---|---|

| Alluminio (lavorato 6061/6063) | ~ 170–210 | ~ 2,70 | Alta conducibilità; richiede la lavorazione per forme complesse |

| Alluminio (ad alto contenuto di gambe, ad esempio, tipo ADC12/A380) | ~ 90–130 | ~ 2,70 | Ottima castabilità per pinne sottili; conducibilità moderata |

| Leghe di magnesio | ~ 60–100 | ~ 1.80 | Più leggero; Considerazioni su corrosione e infiammabilità più complesse |

| Ghisa | ~ 45–60 | ~ 7.20 | Pesante; Prestazioni termiche più basse contro alluminio |

| Acciaio inossidabile | ~ 14–20 | ~ 8.00 | Scarso conduttore termico; usato solo quando richiesto strutturalmente |

Metodi di test e circuiti di feedback di progettazione

I modelli termici accelerano l'apprendimento, ma devono essere ancorati dalla misurazione. La termografia a infrarossi rivela hotspot attorno alle spalle del cuscinetto e alle intersezioni delle costole. I test calibrati di calore con carichi noti convalidano il CFD, mentre il ciclo di shock termico espone la degradazione dell'interfaccia durante la vita. I programmi più efficaci trattano il benchmarking termico come un cancello di routine nelle versioni di progettazione, non un evento speciale. Questo approccio di sistemi è ciò che alla fine trasforma la frase Dissipazione del calore del motore elettrico in alluminio Da una query di ricerca in un vantaggio competitivo sul campo.

Scegliere un percorso di produzione e valutare i partner

Selezione di un processo e di un controllo fornitori di alloggi per motori in alluminio da morire è un esercizio multi-variabile. Il ficcanaso eccelle ad alti volumi con pareti sottili e pinne integrate; La fusione di sabbia offre flessibilità e investimenti per utensili più bassi al costo di sezioni più spesse; L'estrusione più la lavorazione a CNC offre una superba finitura superficiale e conducibilità per geometrie più semplici; e il casting permanente-mold si trova tra la sabbia e la fusione per le corse medi. La scelta giusta equilibra la geometria, la tolleranza, i cosmetici e il costo totale di proprietà. Quando due rotte sembrano vitali, confrontali prima nelle frasi e confermano con una scorecard tabulata in modo che i compromessi siano trasparenti per le squadre di ingegneria, qualità e approvvigionamento.

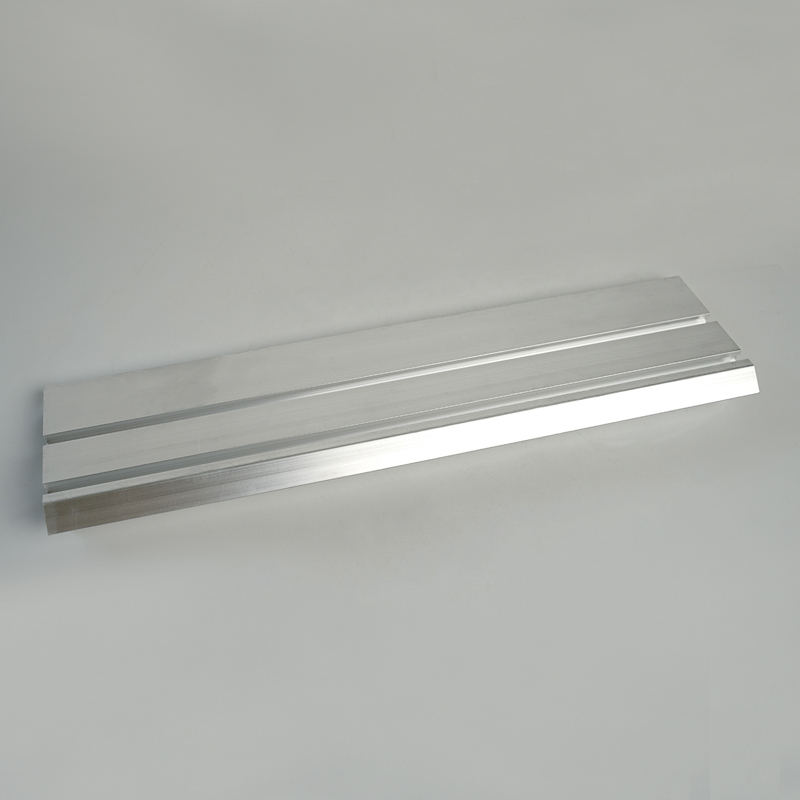

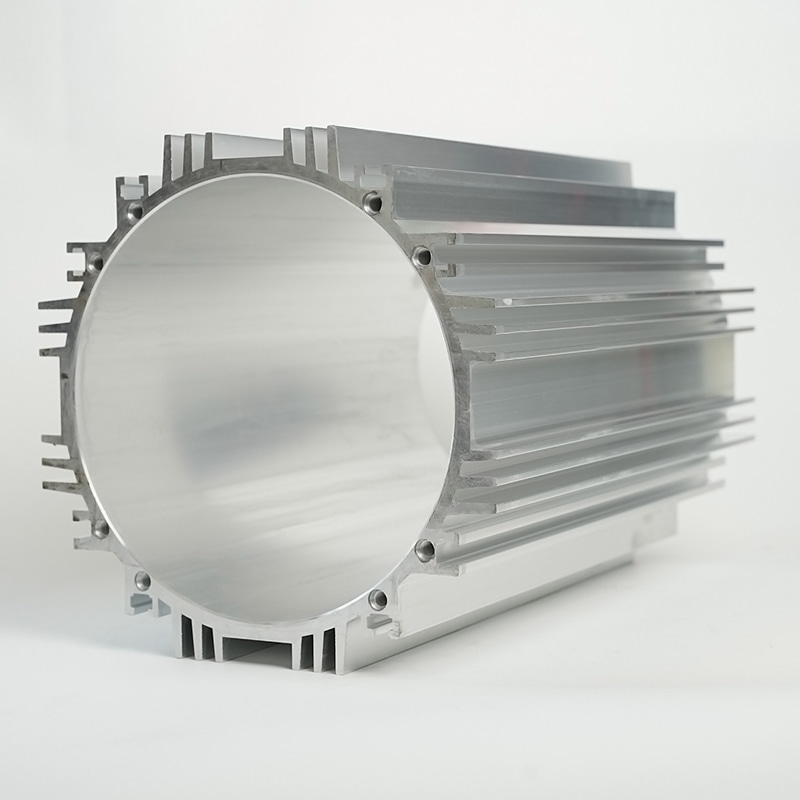

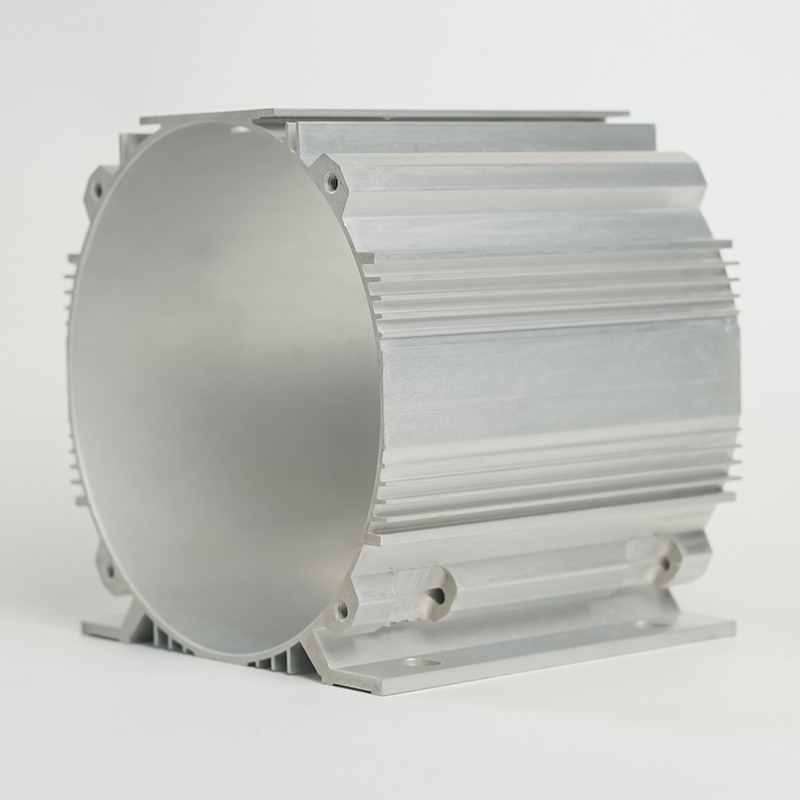

Die Casting vs. Sand Casting vs. Extrusion CNC

Il casting di muore di solito vince dove hai bisogno di molte pinne sottili e spessore della parete costante con una stretta ripetibilità. Il casting di sabbia, sebbene più grosso, supporta grandi alloggi e iterazioni di design rapido senza strumenti più elevati. Estrusione La lavorazione a CNC ha senso per i gusci cilindrici o prismatici in cui le alette lineari o i condotti semplici possono essere tagliati dallo stock; Preserva anche una maggiore conduttività termica dell'alluminio battuto. Il casting per gli investimenti può ottenere dettagli raffinati ma spesso perde terreno sui costi per parti più grandi. Poiché la finitura superficiale influisce sulla sigillatura, la pittura e l'emissività termica, considera la quantità di lavorazione o post-elaborazione di ogni percorso per colpire le prestazioni e gli obiettivi cosmetici.

| Processoo | Muro tipico | Finitura superficiale (RA) | Costo degli utensili | Idoneità MOQ | Tolleranza tipica |

|---|---|---|---|---|---|

| Casting da dado ad alta pressione | 1,5–3,0 mm | ~ 1,6–3,2 µm | Alto | Volume elevato | ± 0,1-0,3 mm prima della lavorazione |

| Casting di sabbia | 4–8 mm | ~ 6,3–12,5 µm | Basso | Da basso a medio | ± 0,5–1,0 mm prima della lavorazione |

| Casting permanente-mold | 3–5 mm | ~ 3,2–6,3 µm | Medio | Medio | ± 0,2-0,5 mm prima della lavorazione |

| Macchina CNC di estrusione | Dipende dal profilo | ~ 0,8–1,6 µm (lavorata) | Basso (da morire) a medio | Da basso a alto | ± 0,02-0,1 mm su caratteristiche critiche |

Strumenti, tempi di consegna e costo totale di proprietà

Il costo totale della proprietà (TCO) combina strumenti ammortizzati, prezzo, rottami, merci e rischi di qualità. Il casting Die ha strumenti più elevati ma tempi di ciclo bassi; Il casting di sabbia lo inverte. Se il volume annuale è incerto, a partire dal casting di sabbia o dall'estrusione può rischiare il programma e fornire dati sulla domanda reale prima di impegnarsi in strumenti difficili. Al contrario, quando la previsione del lancio è ferma e la geometria si adatta a essa, spostarsi presto per morire il casting può pagare rapidamente gli strumenti di retro riducendo il tempo di ciclo e il contenuto di lavorazione. La posizione del fornitore influenza il rischio logistico e i tempi di consegna; Dual-sourcing con piani di ispezione comuni e strumenti intercambiabili possono stabilizzare la fornitura.

Sistemi di qualità e valutazione dei fornitori

Durante lo screening morire alloggi per motori in alluminio fuso Fornitori , guarda oltre le capacità nominali. Richiedi diagrammi di flusso di processo, esempi PFMEA e dati di capacità statistica su case simili. Rivedi i rapporti metallogografici per la porosità e il controllo a freddo e chiedi come le strategie di gating/overflow riducono l'intrappolamento del gas in pinne sottili. Convalidare che le attrezzature di misurazione delle coordinate e gli impianti di test di pressione corrispondono al piano di ispezione. Un fornitore maturo accoglierà un seminario articolare DFM/DFMEA che riduce il rischio prima che venga tagliato l'acciaio.

Strategia di protezione e sigillatura ambientale

Progettazione a Contesto motore in alluminio resistente alla corrosione IP65 significa pensare in modo olistico a acqua, polvere, sostanze chimiche, ciclismo di temperatura e coppie galvaniche. IP65 indica la costruzione e la protezione da polvere dai getti d'acqua, ma un test di laboratorio non è lo stesso che prosperare negli anni sul campo. Gli ambienti reali combinano spruzzatura salina, polvere conduttiva, oli e gradienti termici che pompano l'umidità attraverso i micro-gap. Per avere successo, le caratteristiche di sigillatura devono essere generose, i rivestimenti devono essere compatibili e i metalli diversi devono essere isolati. Poiché la corrosione è un problema di sistema, molti fallimenti risalgono alle interfacce - sfrenate, boss e coperture - piuttosto che l'alluminio sfuso stesso.

Valutazioni IP, guarnizioni e respiratori

Inizia scegliendo la geometria della guarnizione che mantiene la compressione dopo l'invecchiamento: spugna elastomeri a cellule chiuse per ingresso a bassa acqua o profili modellati per un solido impegno della flangia. Gamme di compressione target che spiegano gli accumuli di tolleranza; Utilizzare i limitatori di compressione nei coperchi di plastica per evitare eccessive. Laddove l'involucro si riscalda e si raffredda, un respiro di membrana eguaglia la pressione e riduce la tendenza a tirare l'umidità oltre i sigilli. Le ghiandole via cavo e le voci del condotto devono abbinare obiettivi di ingresso; Anche una ghiandola under-specifica può degradare un design altrimenti eccellente.

Test di rivestimenti, anodizzazione e corrosione

L'alluminio non rivestito forma un ossido protettivo, ma gli ambienti ricchi di cloruro richiedono di più. Anodizing aumenta la resistenza alla corrosione e la durezza superficiale; Il rivestimento in polvere offre una finitura dura e attraente; e i rivestimenti di conversione migliorano l'adesione della vernice. Quando le parti saranno assemblate con dispositivi di fissaggio inossidabile, utilizzare rondelle isolanti o sigillanti per mitigare il potenziale galvanico. Convalida i sistemi di rivestimento con spruzzatura salina neutra e test di corrosione ciclica che includono coupon di fessure rappresentative di giunti reali, non solo pannelli piatti. La migliore pratica è quella di combinare un solido sigillo con una finitura su misura per l'ambiente, quindi verificare con test accelerati.

| Metodo di protezione | Vantaggio principale | Uso tipico | Note |

|---|---|---|---|

| Anodizzante (tipo II/III) | Resistenza alla corrosione e all'usura | Aree generali all'aperto e abrasivo | Una maggiore emissività può aiutare il raffreddamento; Il controllo dello spessore è importante |

| Rivestimento in polvere | Estetica barriera | Uso industriale e costiero | Richiede un corretto pretrattamento; Guarda per il bordo di bordo |

| Rivestimento di conversione | Promozione di adesione | Primer sotto la vernice | Magro; Utilizzato con altri rivestimenti |

| Guarnizione delle guarnizioni | Protezione dell'ingresso | Flange e copertine | Progettazione per set di compressione e temperatura di servizio |

| Membrane di sfiato | Equalizzazione della pressione | Ciclismo rapido della temperatura | Riduce il pompaggio di umidità attraverso le guarnizioni |

Fissante, interfacce e metalli diversi

Le coppie galvaniche guidano molti problemi sul campo. Se sono necessari dispositivi di fissaggio inossidabile, isolarli dall'alluminio con rondelle in cattività, applicare anti-secei compatibili ed evitare geometrie che si ritraggono dall'acqua. Laddove le staffe di acciaio si bloccano all'involucro, utilizzare il sigillante nel giunto per ridurre la corrosione della fessura. Infine, tratta i punti di messa a terra e le pause di vernice, quindi i sistemi protettivi non sono involontariamente compromessi. Un approccio disciplinato trasforma un "test di test IP" in un robusto Contesto motore in alluminio resistente alla corrosione IP65 Questo prospera nel tempo reale e nei lavaggi.

Riduzione di massa per moderne trasgressori

L'elettrificazione attribuisce un premio per il peso e l'efficienza del pacchetto, rendendo la ricerca di un Involucro del motore in alluminio leggero per motori EV più di uno slogan. La massa inferiore migliora l'efficienza del veicolo, amplia la testa termica e allenta la movimentazione del gruppo. Ma i tagli di peso non possono compromettere la rigidità dell'involucro, l'allineamento dei cuscinetti o il comportamento acustico. L'arte è quella di rimuovere i grammi in cui la struttura contribuisce meno, preservando i percorsi di carico e le prestazioni termiche. Fare questo pozzo miscela l'ottimizzazione della topologia, le costole di fusione e le lavorazioni giudiziose che evitano di creare monti da stress o sezioni sottili vulnerabili alla porosità.

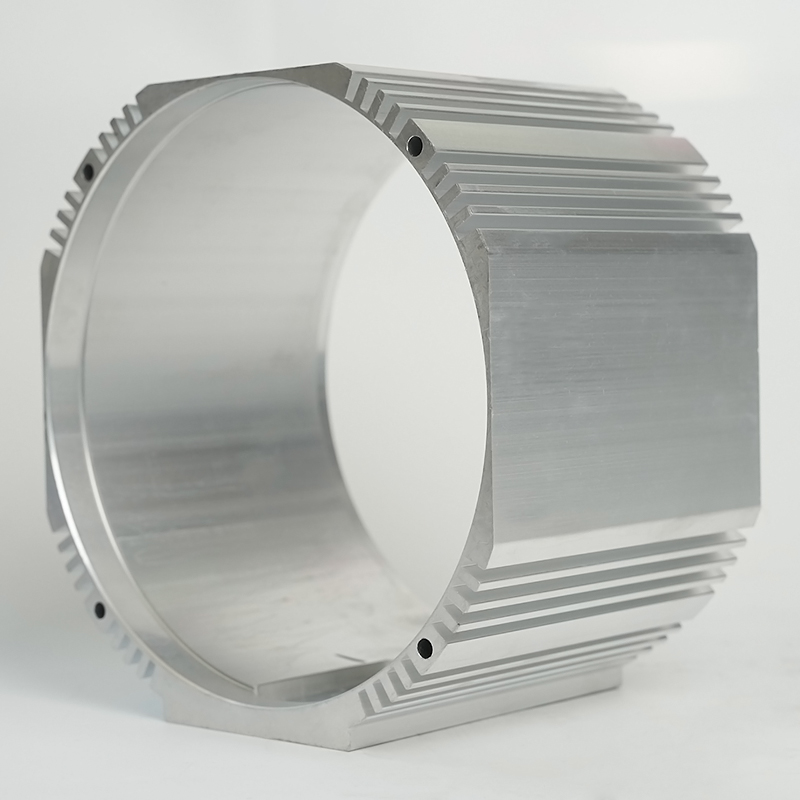

Topologia strutturale e target di peso

Inizia con una topologia guidata dalla rigidità: definire carichi cuscinetti, reazioni del cambio e vincoli di montaggio, quindi lasciare che un risolutore identifichi i corridoi del materiale che trasportano la maggior parte dello stress. Traduci il risultato in costole e reti castabili con transizioni di pareti uniformi, filetti generosi e bozze coerenti. Per gli alloggiamenti cilindrici, considerare bande di costole integrali che raddoppiano come anelli che diffondono di calore. Stabilire presto obiettivi di peso e rigidità, quindi i compromessi sono visibili durante le revisioni del design piuttosto che scoperte durante i test DV.

Compromessi termici-strutturali

La riduzione del peso a volte è in conflitto con il raffreddamento. Le pareti più sottili riducono l'area di conduzione, ma più ma le pinne più sottili possono ripristinare l'area convettiva se la fusione lo consente. Se il CFD mostra una zona calda vicino a un boss di montaggio, una costola di spargitore di calore locale può superare un aumento globale dello spessore della parete. Allo stesso modo, un rivestimento scuro e duraturo può aumentare l'emissività e recuperare un po 'di margine termico senza penalità strutturale. Il trucco è combinare diversi miglioramenti modesti piuttosto che fare affidamento su una soluzione pesante. Quando è fattibile una giacca d'acqua-glicole, i canali integrati possono spostare completamente il regime termico, consentendo uno spessore della parete inferiore senza surriscaldamento.

NVH, rigidità e integrazione

Le parti leggere possono squillare. Per mantenere un Involucro del motore in alluminio leggero per motori EV Silenzioso, sintonizzati la spaziatura e lo spessore delle costole per rompere le modalità del pannello e utilizzare motivi a costole asimmetriche ove possibile. L'integrazione-come combinare scudi di rotore, supporti inverter o collettori del refrigerante-rimuove le staffe e gli elementi di fissaggio che aggiungono peso e complessità. Confronta due opzioni in parole, quindi conferma con una tabella semplice: un alloggio integrato potrebbe risparmiare l'8-12% di massa e dieci elementi di fissaggio, mentre un approccio modulare può semplificare il servizio a un leggero costo di peso. Prendi decisioni nel contesto della strategia di assemblaggio e della riparabilità sul campo, non da solo.

| Approccio di progettazione | Impatto di massa | Impatto termico | Servibilità | Note |

|---|---|---|---|---|

| Pareti sottili molte pinne | Massa inferiore | Alta area convettiva | Neutro | Richiede un casting capace per evitare la porosità |

| Giacca per refrigerante integrata | Massa moderata | Ottimo rifiuto di calore | Più complesso | Ottimo per carichi alti sostenuti |

| Parentesi modulari | Massa superiore | Neutro | Più facile da servire | Utile quando le opzioni variano in base al modello |

Lavorazione e verifica di precisione

Trasformare un casting ruvido in un componente finito dipende dalla precisione, catturato dalla frase Tolleranza di involucro del motore in alluminio lavorato a CNC 0,01 mm . Sebbene non tutte le caratteristiche richiedano il controllo di dieci micron, spesso fanno i fori e i volti di accoppiamento. Il raggiungimento di ciò richiede più che macchine capaci; Dipende dalla strategia di riferimento, dalla fissaggio stabile, dal controllo termico e dal monitoraggio delle capacità di processo. Pensa alla lavorazione come all'ultima possibilità di allineare le prestazioni meccaniche, termiche e sigillanti con l'intento di progettazione.

GD&T per cuscinetti e si adattano

Definire dati che riflettono il modo in cui l'involucro è vincolato in servizio. La concentricità o la posizione dei fori del cuscinetto dovrebbero fare riferimento alla faccia di montaggio e al foro opposto per preservare l'allineamento del rotore. La circolarità e la cilindicità a livello di pochi micron possono essere necessarie per proteggere la vita portante. Piateness su coperture e interfacce ingranaggi supporta la compressione della guarnizione e la maglia degli ingranaggi. Invece di consumare eccessivamente ogni tolleranza, concentrare la precisione alle caratteristiche che controllano il comportamento del sistema e consentono alle generose tolleranze altrove di ridurre i costi.

Fissaggio, capacità di processo e ispezione

Tenere un casting a parete sottile senza distorsione è un mestiere. Utilizzare nidi aderenti e aspirare se del caso e di controllare le forze di serraggio per evitare i fori ovali. La lavorazione dello stadio si verifica così pesante di rimozione di stock prima delle caratteristiche di precisione. Temperatura del refrigerante e materia di riscaldamento della macchina durante la caccia CNC Machined Involucro del motore in alluminio tolleranza 0,01 mm ; Senza stabilità termica, le misurazioni derivano dalla deriva e dalla capacità. Verifica le caratteristiche critiche con CMM e calibri aeronautici e monitora con SPC, quindi le tendenze vengono catturate prima della fuga delle parti. Un processo capace dovrebbe dimostrare CP/CPK> 1,33 sulle dimensioni critiche di sicurezza, con piani di reazione chiari quando i grafici di controllo segnalano condizioni fuori controllo.

Documentazione, SPC e criteri di rilascio

La documentazione robusta traduce il know-how tacito in risultati ripetibili. I piani di controllo dovrebbero collegare le operazioni alle caratteristiche che creano e agli strumenti che le verificano. L'ispezione dell'articolo di primo luogo conferma l'interpretazione della stampa, mentre gli audit in corso controllano che i fidati, le cutte e i programmi corrispondono allo stato approvato. Per le facce di sigillatura, combinare i controlli della finitura superficiale con planarità; Per i fori filettati, verificare la posizione e la qualità del tono. Test di perdite finali di volumi chiusi e verifica dell'angolo di coppia per gli inserti completare il pacchetto, garantendo che l'involucro finito soddisfa le prestazioni, la durata e gli obiettivi di montaggio quando lascia la linea.

Confronti di riferimento rapidi

I confronti di seguito riassumono le dichiarazioni narrative sopra in un'unica visione per supportare decisioni di compromesso rapide e revisioni interfunzionali.

| Argomento | Opzione A. | Opzione b | Confronto delle frasi |

|---|---|---|---|

| Material | Alluminio battuto (ad es. 6xxx) | Alluminio ad alta Si Die-Cast | I voti battuti conducono meglio ma hanno bisogno di più lavorazioni; I gradi esercitati riempiono le pinne sottili con un rischio di vita degli utensili più bassi a volume. |

| Process | Morire casting | Casting di sabbia | Il casting da morire fornisce pareti più sottili e cicli più veloci; La fusione di sabbia offre costi di utensili più bassi e geometrie flessibili più grandi. |

| Raffreddamento | Pinne raffreddate ad aria | Giacca liquida | Le pinne d'aria sono più semplici e più leggere; Le giacche liquide offrono un raffreddamento a stato stazionario superiore a maggiore complessità e rischio di tenuta. |

| Protezione | Anodizzare | Cappotto in polvere | Anodizzare aumenta la durezza e l'emissività; Il mantello in polvere aggiunge uno strato di barriera più spesso e opzioni di colore/consistenza più ampie. |

| Lavorazione | Stretto GD&T sui critici | Tolleranze strette uniformi | Il controllo stretto mirato colpisce le prestazioni con un costo inferiore; Tolleranze strette coperte aumentano rottami senza guadagni significativi. |