Lo spostamento globale verso le fonti energetiche rinnovabili ha sostanzialmente aumentato l’importanza di sistemi di accumulo dell’energia (ESS) affidabili e ad alta capacità. Al centro delle prestazioni, della longevità e della sicurezza dell'ESS c'è un componente critico, ma spesso trascurato: il Calore di accumulo di energia Alloggiamento lavelli. Questo recinto è molto più di un semplice guscio protettivo; è un partecipante attivo nel processo di regolazione termica. In un mondo che richiede una maggiore densità di energia e cicli di carica/scarica più rapidi, una gestione termica efficace determina la fattibilità economica e la durata operativa dell’intero sistema di batterie. Questo articolo approfondisce il design sofisticato, la scienza dei materiali e l'integrazione strategica che definiscono le soluzioni di raffreddamento ESS moderne e ad alte prestazioni, garantendo un funzionamento ottimale e massimizzando i rendimenti degli investimenti.

Il ruolo fondamentale delle soluzioni di gestione termica per l'accumulo di energia nelle batterie

The fundamental requirement for any ESS is to maintain the battery cells within their optimal temperature window, typically between $20^\circ\text{C}$ and $35^\circ\text{C}$. Exceeding this range—particularly due to rapid cycling—accelerates cell degradation, leading to capacity fade, increased internal resistance, and, in severe cases, the risk of thermal runaway. Therefore, sophisticated thermal management solutions for battery energy storage are not optional features; they are foundational necessities that directly influence the system's safety certification and long-term return on investment. The design of the enclosure, including the heat sink's material and structure, becomes the primary thermal conduit, efficiently moving waste heat away from the sensitive cells. This requires a deep understanding of thermodynamics, airflow dynamics, and material science to balance cooling efficiency with weight, footprint, and manufacturing cost.

- Maggiore sicurezza del sistema: il mantenimento di temperature delle celle costanti riduce drasticamente la probabilità di eventi termici pericolosi, il che è fondamentale per l'implementazione commerciale e industriale di ESS.

- Ciclo di vita esteso: mitigando lo stress termico, una soluzione efficace può estendere il ciclo di vita utile del sistema batteria del 15-20% o più, migliorando significativamente il costo totale di proprietà (TCO).

- Prestazioni massimizzate: le batterie funzionano in modo più efficiente quando la temperatura è stabile. Una corretta gestione termica garantisce che il sistema possa fornire la potenza nominale in modo coerente, indipendentemente dalle condizioni ambientali.

Comprendere le sfide termiche nei moderni ESS

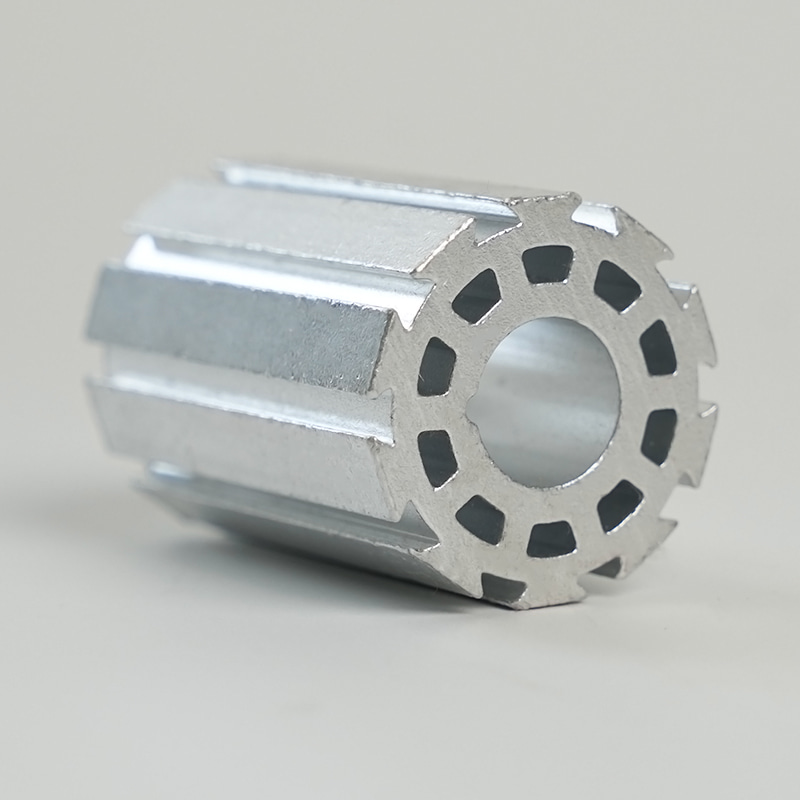

Le moderne unità ESS, in particolare quelle che utilizzano prodotti chimici ad alto contenuto di nichel, generano un notevole calore sotto carico a causa della resistenza interna (perdite $ I ^ 2 R $). Gestire questo calore è impegnativo perché la conduttività termica tra le singole celle e il modulo collettivo è spesso scarsa, portando a gradienti di temperatura – punti caldi – che accelerano drasticamente il degrado in aree specifiche. L'alloggiamento dei dissipatori di calore per l'accumulo di energia deve essere progettato per ridurre al minimo questi gradienti nell'intero pacco batteria, agendo come un ponte altamente conduttivo verso l'ambiente circostante o verso un circuito di raffreddamento attivo. La sfida progettuale principale è creare una struttura che sia strutturalmente robusta (per gestire vibrazioni e urti), termicamente efficiente (elevata conduttività termica e ampia superficie) ed economicamente vantaggiosa da produrre su larga scala.

- Prevenzione della fuga termica: progettare la struttura del dissipatore di calore per isolare termicamente le celle aiuta a contenere un evento di guasto, prevenendo guasti a cascata in tutto il modulo.

- Mitigazione del gradiente: materiali ad alta conduttività come il rame o l'alluminio di alta qualità sono spesso integrati nel percorso di trasferimento del calore primario per equalizzare rapidamente le temperature.

Confronto tra strategie di raffreddamento attive e passive

La scelta tra soluzioni di gestione termica attive e passive per lo stoccaggio dell'energia della batteria dipende dalla densità energetica dell'applicazione, dai requisiti di alimentazione e dall'ambiente operativo. I sistemi passivi, che si basano interamente sull'alloggiamento del dissipatore di calore, sulla conduzione, convezione e radiazione, sono più semplici, più affidabili (meno parti mobili) e spesso scelti per applicazioni distribuite a bassa potenza. I sistemi attivi, che incorporano ventole, refrigeratori o circuiti di raffreddamento a liquido, sono necessari per applicazioni ad alta potenza e alta densità in cui la dissipazione passiva è insufficiente. Le soluzioni più efficaci spesso utilizzano un approccio ibrido, utilizzando l'alloggiamento del dissipatore di calore come componente primario di raffreddamento passivo, che viene poi integrato da un circuito di fluido attivo.

| Caratteristica | Raffreddamento passivo (conduzione/radiazione) | Raffreddamento attivo (aria forzata/liquido) |

| Complessità | Basso (si basa sul design dell'alloggiamento) | Alto (richiede pompe, ventole, sensori) |

| Potenza di raffreddamento | Da basso a moderato (limitato da $\Delta T$) | Alto (può mantenere temperature operative più basse) |

| Consumo energetico | Zero (eccetto perdite parassite) | Moderato (potenza richiesta per ventilatori/pompe) |

| Applicazione tipica | ESS residenziale, moduli a bassa densità | Stoccaggio su larga scala, pacchi ad alta densità |

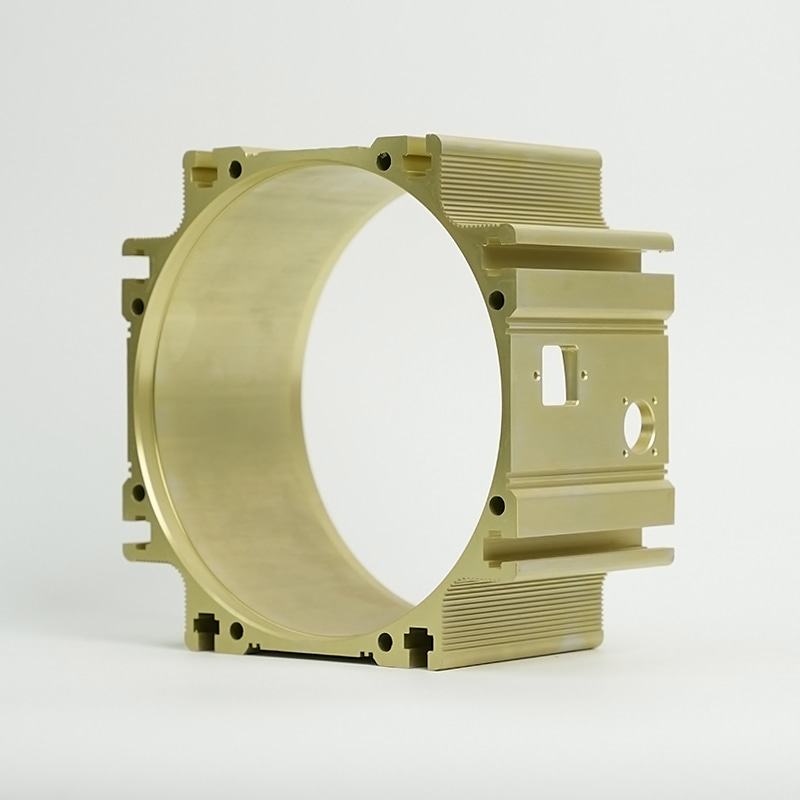

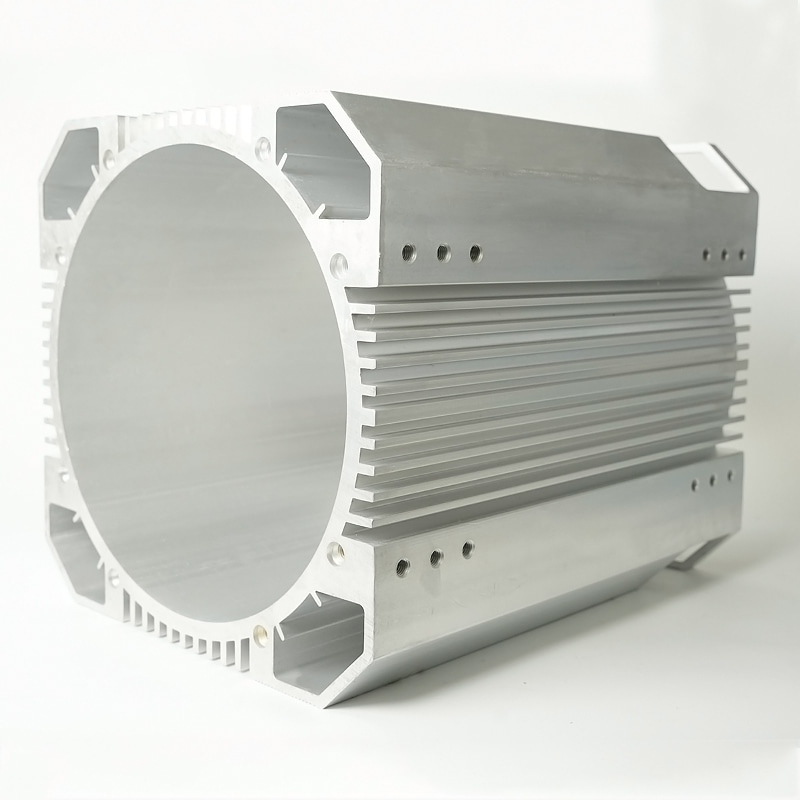

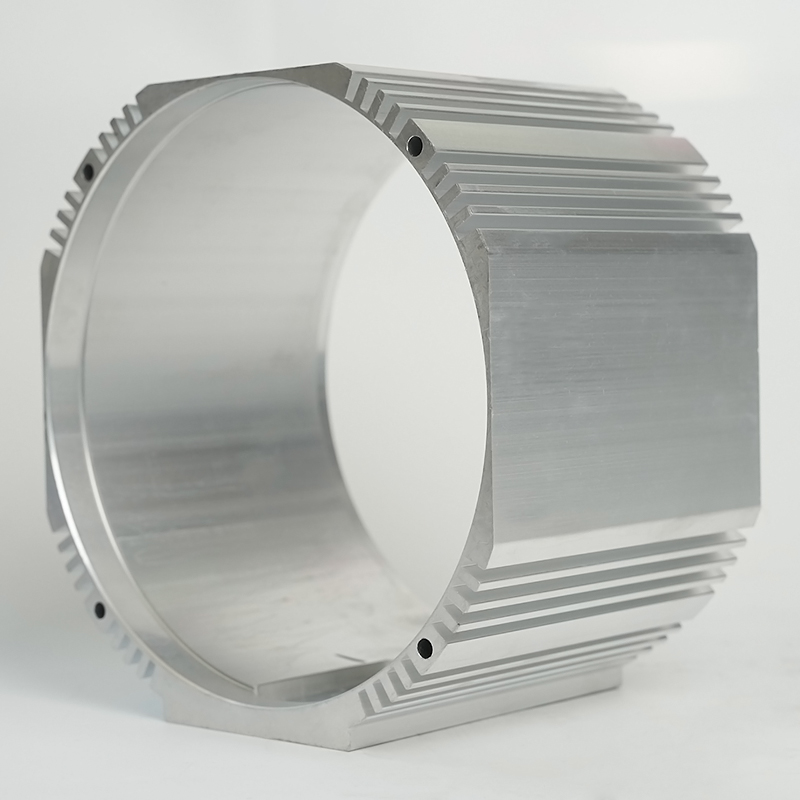

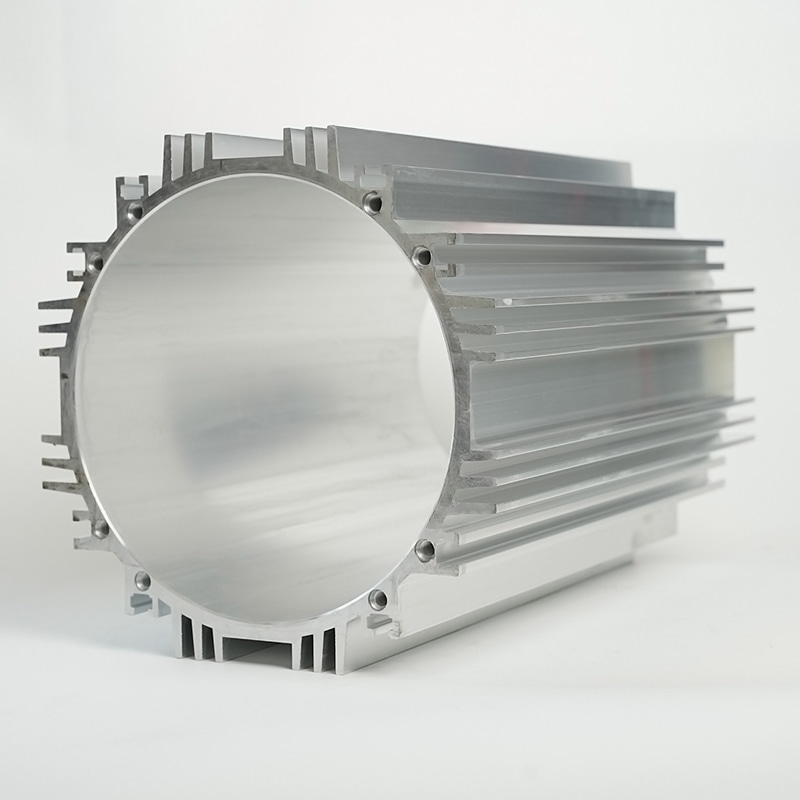

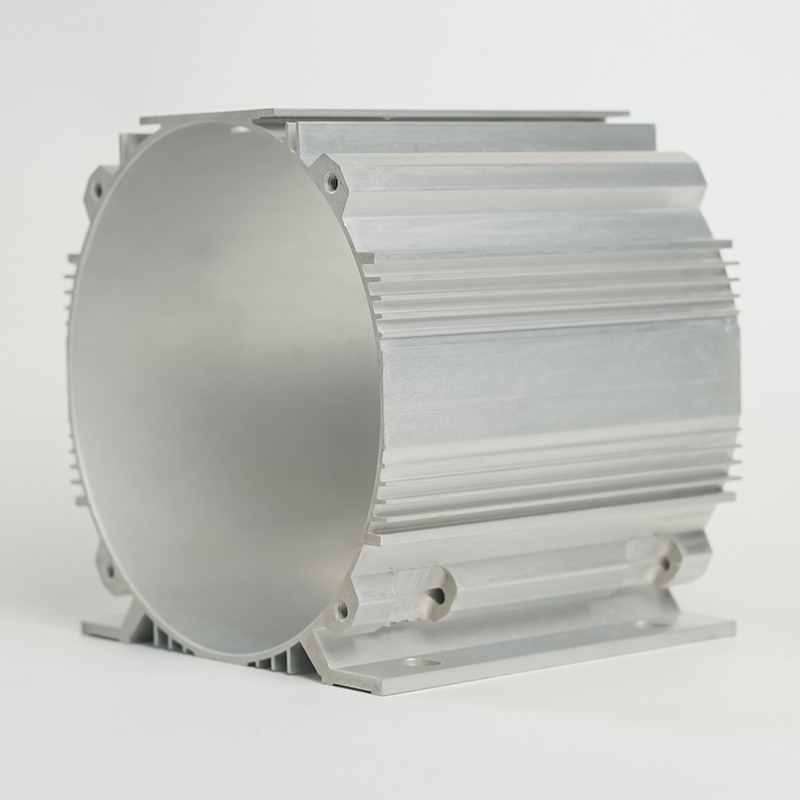

Design e materiali: custodie in alluminio pressofuso per il raffreddamento ESS

Il processo di produzione e la selezione dei materiali per l'involucro esterno sono fondamentali per il successo dell'intero sistema di gestione termica. L'ESS moderno si affida sempre più agli involucri in alluminio pressofuso per il raffreddamento ESS grazie alla combinazione unica di integrità strutturale, peso ridotto ed elevata conduttività termica offerta dalle leghe di alluminio. La pressofusione è il metodo di produzione preferito perché consente la creazione di geometrie complesse, come alette integrate, canali di flusso interni e caratteristiche di montaggio, in un'unica operazione di alta precisione. Questo approccio monolitico elimina la resistenza termica associata ai gruppi imbullonati o saldati, garantendo un percorso di trasferimento del calore senza soluzione di continuità dall'interfaccia della batteria all'ambiente esterno o alla piastra di raffreddamento interna. La struttura risultante è sufficientemente robusta da soddisfare rigorosi standard ambientali e di sicurezza, pur essendo ottimizzata per una produzione rapida e in grandi volumi, che è fondamentale per controllare il costo dell’unità ESS finale.

- Flessibilità di progettazione: la pressofusione consente agli ingegneri di integrare modelli complessi di alette e canali interni direttamente nell'alloggiamento strutturale, massimizzando la superficie per lo scambio di calore.

- Elevata ripetibilità: il processo offre tolleranze estremamente strette, garantendo che ogni unità abitativa fornisca prestazioni termiche e meccaniche costanti in tutti i lotti di produzione di massa.

- Riduzione del peso: l'alluminio offre il miglior equilibrio tra resistenza e peso tra i metalli ad alta conduttività, riducendo al minimo la massa complessiva del contenitore ESS.

Perché l'alluminio domina la fabbricazione degli alloggiamenti dei dissipatori di calore per l'accumulo di energia

Aluminum alloys, particularly those with high silicon content (e.g., A380, A356), are the industry standard for Energy Storage Heat Sinks Housing due to their excellent machinability and thermal properties. The thermal conductivity of standard aluminum alloys is typically around $150-200\ \text{W/m}\cdot\text{K}$, which is significantly higher than steel or structural plastics. Furthermore, aluminum forms a stable, self-passivating oxide layer upon exposure to air, providing natural corrosion resistance, which is vital for outdoor or humid ESS installations. While copper offers superior thermal conductivity (around $400\ \text{W/m}\cdot\text{K}$), its prohibitive cost, high density, and difficult machining often relegate its use to smaller, highly specialized thermal interface components rather than the entire enclosure. The combination of cost-effectiveness, conductivity, and strength makes aluminum the definitive material for high-performance thermal enclosures.

- Conduttività termica: l'elevata velocità di diffusione termica garantisce una rapida rimozione del calore dalle celle della batteria.

- Resistenza alla corrosione: lo strato di ossido nativo protegge l'alloggiamento dai danni ambientali, riducendo le esigenze di manutenzione a lungo termine.

Lavorazione meccanica e trattamento superficiale: miglioramento dell'alloggiamento di dissipazione del calore ad alte prestazioni per ESS

Per ottenere un alloggiamento di dissipazione del calore veramente ad alte prestazioni per ESS, l'unità pressofusa viene spesso sottoposta a trattamenti secondari. La lavorazione di precisione viene utilizzata per creare interfacce perfettamente piatte per moduli batteria o piastre di raffreddamento, riducendo al minimo la resistenza di contatto, il nemico termico dell'efficienza. Vengono poi applicati trattamenti superficiali, come l'anodizzazione o rivestimenti specializzati, per migliorare ulteriormente le prestazioni. L'anodizzazione aumenta lo spessore dello strato di ossido naturale, principalmente per la resistenza alla corrosione e l'isolamento elettrico. Fondamentale per il raffreddamento passivo, alcune finiture superficiali, in particolare quelle nere o scure, possono aumentare significativamente l'emissività ($\epsilon$) dell'alloggiamento, massimizzando così la perdita di calore attraverso la radiazione termica. Sebbene questo guadagno sia modesto rispetto alla conduzione, ogni watt di calore dissipato contribuisce a ridurre la temperatura operativa e a prolungare la durata del sistema.

| Tipo di trattamento | Beneficio primario | Impatto termico |

| Lavorazione di precisione | Achieving flatness ($\sim 0.05\ \text{mm}$) | Riduce al minimo la resistenza termica da contatto |

| Anodizzazione (trasparente/colorata) | Resistenza alla corrosione/abrasione | Fornisce isolamento elettrico (isolamento) |

| Rivestimento/vernice nera | Estetica/Emissività migliorata | Massimizza la dissipazione del calore tramite radiazione |

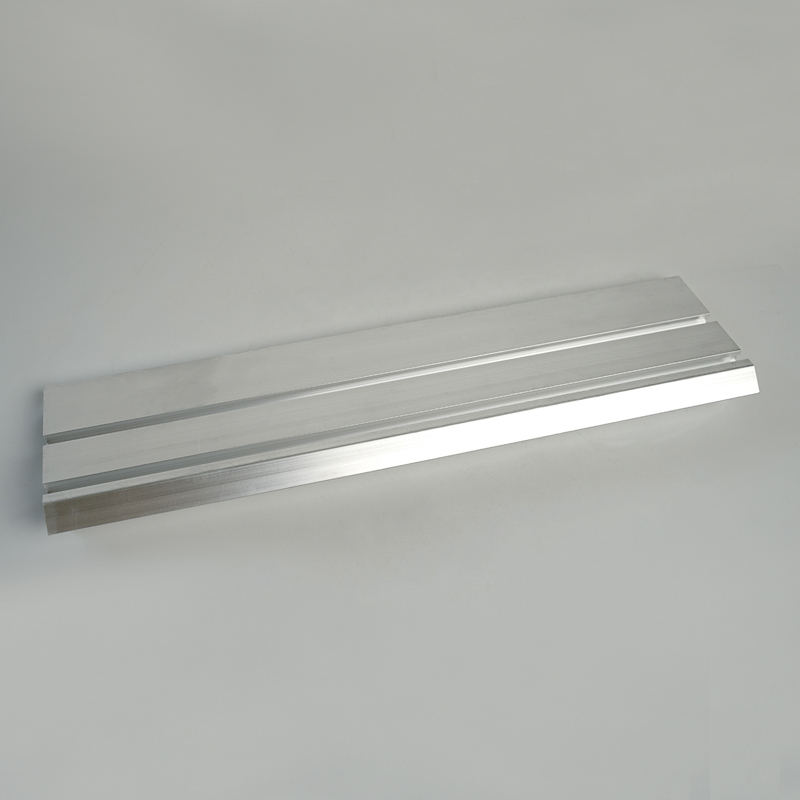

Integrazione avanzata del raffreddamento: ottimizzazione delle piastre di raffreddamento a liquido per i sistemi di accumulo dell'energia

Per le implementazioni ESS su larga scala, di livello utility, in cui vengono sostenuti carichi termici elevati per lunghi periodi, il raffreddamento a liquido attivo diventa essenziale. Ciò è facilitato dall'ottimizzazione delle piastre di raffreddamento a liquido per i sistemi di accumulo di energia che in genere sono integrati direttamente nella base dell'alloggiamento dei dissipatori di calore per l'accumulo di energia. Queste piastre contengono canali a serpentina attraverso i quali un fluido dielettrico circolante o una miscela acqua/glicole rimuove il calore dalle celle della batteria per convezione. L'efficacia di questo sistema dipende fortemente dal design delle piastre stesse, in particolare dalla geometria dei canali di flusso interni. Il design ottimale garantisce che la velocità del refrigerante sia sufficiente per ottenere un elevato coefficiente di trasferimento del calore senza incorrere in un'eccessiva potenza di pompaggio (caduta di pressione) o limitazioni del percorso del flusso. L'obiettivo è massimizzare il calore estratto per unità di potenza di pompaggio, migliorando così l'efficienza complessiva del sistema (COP, o coefficiente di prestazione) e riducendo il consumo energetico parassitario del sistema. Ciò spesso comporta la modellazione fluidodinamica computazionale (CFD) per simulare i profili di flusso di calore e pressione prima della produzione.

- Elevata capacità termica: i refrigeranti liquidi hanno una capacità termica specifica molto più elevata rispetto all'aria, consentendo loro di trasportare una quantità di calore significativamente maggiore per unità di volume.

- Temperatura uniforme: i canali di flusso progettati correttamente raggiungono un'uniformità di temperatura superiore nel modulo batteria rispetto ai sistemi ad aria forzata.

- Miniaturizzazione del sistema: il raffreddamento a liquido consente un imballaggio più stretto delle celle della batteria, aumentando la densità energetica complessiva dell'unità ESS.

Fattori di progettazione della piastra: percorso del flusso e spessore del materiale

Due parametri critici per l'ottimizzazione delle piastre di raffreddamento a liquido per i sistemi di accumulo di energia sono la progettazione del percorso del flusso e lo spessore del materiale della piastra che separa il liquido di raffreddamento dalla cella della batteria. Un percorso del flusso ben progettato (ad esempio parallelo, a serpentina o a passaggio multiplo) garantisce una distribuzione uniforme della velocità e della temperatura del refrigerante su tutta la superficie. Un flusso troppo lento porta ad un riscaldamento localizzato, mentre un flusso troppo veloce porta ad un’elevata caduta di pressione e ad uno spreco di energia. Allo stesso modo, lo spessore del materiale della piastra deve essere ridotto al minimo per ridurre la resistenza termica tra la fonte di calore (linguetta/fondo della batteria) e il dissipatore di calore (refrigerante). Le piastre più sottili, tuttavia, richiedono tecniche di produzione ad alta precisione, come la saldatura ad attrito o la brasatura sotto vuoto, per garantire l'integrità e prevenire perdite, un problema fondamentale per la sicurezza. Bilanciare i vantaggi termici del materiale sottile con i requisiti meccanici e i costi di produzione è fondamentale per il progetto finale della piastra.

- Caduta di pressione: la resistenza al flusso del fluido; una caduta di pressione inferiore richiede meno energia della pompa.

- Area superficiale bagnata: l'ottimizzazione dell'area di contatto tra il refrigerante e la superficie della piastra migliora il trasferimento di calore convettivo.

Raffreddamento a liquido e raffreddamento ad aria: parametri delle prestazioni

Quando scelgono una strategia di raffreddamento, i progettisti ESS valutano le prestazioni superiori del raffreddamento a liquido rispetto alla semplicità e al costo iniziale inferiore del raffreddamento ad aria. Il raffreddamento a liquido eccelle nel mantenere un intervallo di temperatura più ristretto, fondamentale per prolungare la durata delle celle ad alta potenza. Presenta inoltre una capacità di smaltimento del calore molto più elevata, il che lo rende l'unica scelta praticabile per i sistemi con elevati tassi di C (corrente di carica/scarica rispetto alla capacità). Al contrario, il raffreddamento ad aria forzata, sebbene semplice, soffre di scarsa uniformità della temperatura e basso coefficiente di trasferimento del calore, il che significa che è adatto solo per applicazioni ESS a bassa potenza o con ciclo di lavoro ridotto. Il costo iniziale dell'implementazione di un circuito di raffreddamento a liquido, comprese piastre, pompe, tubi e collettore, è sostanzialmente più elevato rispetto a un semplice sistema di ventilazione, motivo per cui la decisione è guidata interamente dai parametri prestazionali richiesti.

| Metrico | Sistema di raffreddamento a liquido | Sistema di raffreddamento ad aria forzata |

| Coefficiente di trasferimento del calore | High (Water $\sim 1000\ \text{W/m}^2\cdot\text{K}$) | Low (Air $\sim 10\ \text{W/m}^2\cdot\text{K}$) |

| Uniformità della temperatura | Excellent ($\Delta T < 2^\circ\text{C}$ typically) | Fair to Poor ($\Delta T > 5^\circ\text{C}$) |

| Esigenze di manutenzione | Moderato (controlli dei liquidi, manutenzione della pompa) | Basso (pulizia del filtro, sostituzione della ventola) |

Selezione strategica: scegliere un alloggiamento per l'accumulo di energia conveniente con raffreddamento integrato

La sfida finale per i produttori di ESS è fornire un alloggiamento per l'accumulo di energia economicamente vantaggioso con raffreddamento integrato che non comprometta le prestazioni o la sicurezza. Raggiungere il rapporto costo-efficacia è un compromesso complesso che va oltre il semplice prezzo unitario dell'alloggiamento dei dissipatori di calore per l'accumulo di energia. Implica la valutazione dell'intero costo del ciclo di vita, inclusa la scalabilità della produzione, i potenziali costi di garanzia associati a guasti termici e le spese operative (OpEx) del carico parassita del sistema di raffreddamento. Ad esempio, un alloggiamento in alluminio pressofuso leggermente più costoso che facilita un raffreddamento passivo superiore può eliminare la necessità di un sistema di ventola attivo, riducendo il consumo energetico e i costi di manutenzione su una durata di servizio di 15 anni. Questo processo di selezione strategica richiede ai produttori di abbandonare i prezzi semplicistici dei componenti e di adottare un modello di costo totale di proprietà (TCO), in cui l’efficienza termica viene direttamente quantificata come un risparmio nella sostituzione della batteria o un aumento della capacità utilizzabile.

- Ottimizzazione della produzione: la progettazione dell'involucro per la pressofusione o l'estrusione a passaggio singolo può ridurre drasticamente i tempi di lavorazione e gli sprechi di materiale.

- Standardizzazione: l'utilizzo di profili e componenti standard del dissipatore di calore, ove possibile, riduce i costi degli utensili personalizzati e semplifica la catena di fornitura.

Valutazione del costo totale di proprietà (TCO) per gli alloggiamenti di raffreddamento

L'analisi del TCO per un alloggiamento di stoccaggio dell'energia economicamente vantaggioso con raffreddamento integrato deve tenere conto di quattro elementi finanziari chiave durante il ciclo di vita del prodotto. In primo luogo, la spesa in conto capitale iniziale (CapEx), che comprende il costo dei materiali e di produzione dell'alloggiamento e del sistema di raffreddamento. In secondo luogo, le spese operative (OpEx), che coprono l'energia consumata dal sistema di raffreddamento (pompe, ventilatori, refrigeratori) e la manodopera/parti di manutenzione. In terzo luogo, il costo di sostituzione dei moduli batteria, che viene direttamente mitigato da un raffreddamento efficace. Infine, la sanzione finanziaria associata ai tempi di inattività o al guasto del sistema, che viene ridotta da una progettazione termica più affidabile. Un alloggiamento iniziale ad alta efficienza, ma più costoso, porterà spesso a un TCO inferiore grazie alla riduzione delle OpEx e a una durata della batteria più lunga e affidabile. Questa prospettiva a lungo termine è vitale per garantire un vantaggio competitivo nel mercato ESS in rapida evoluzione.

- Durata della batteria: un aumento del 10% della durata della batteria grazie al raffreddamento superiore può compensare un costo iniziale dell'alloggiamento significativamente più elevato.

- Efficienza energetica: la riduzione del carico parassita del sistema di raffreddamento contribuisce direttamente a fornire più energia netta alla rete o al cliente.

Tendenze future nella progettazione di alloggiamenti di dissipatori di calore integrati per l'accumulo di energia

Il futuro di Calore di accumulo di energia Sinks L’edilizia abitativa si sta muovendo verso componenti multifunzionali altamente integrati. Prevediamo uno spostamento verso la perfetta integrazione delle funzioni strutturali, termiche ed elettriche all'interno dell'involucro. Ciò include l’uso di materiali compositi avanzati che sono strutturalmente robusti e offrono allo stesso tempo caratteristiche termiche su misura, o la produzione additiva (stampa 3D) per creare complesse strutture reticolari interne che massimizzano la superficie di scambio termico. Un’altra tendenza importante è l’integrazione di materiali a cambiamento di fase (PCM) direttamente all’interno della struttura abitativa, offrendo un cuscinetto passivo e temporaneo contro i picchi termici a breve termine. Queste innovazioni mirano a rendere il processo di raffreddamento interamente localizzato e autonomo, riducendo al minimo la dipendenza da componenti di raffreddamento attivi esterni che consumano energia, rendendo così l’intero sistema ESS più leggero, più compatto e intrinsecamente più sicuro.

- Integrazione PCM: utilizzo di materiali a cambiamento di fase per assorbire il calore durante i cicli rapidi di scarica/carica, ritardando l'aumento della temperatura.

- Materiali intelligenti: sviluppo di involucri con sensori incorporati e proprietà termiche regolabili dinamicamente.

Domande frequenti

Qual è la differenza principale tra un involucro standard e un alloggiamento per dissipatori di calore per l'accumulo di energia?

La differenza fondamentale sta nella funzione e nella composizione del materiale. Una custodia standard fornisce protezione meccanica e tenuta ambientale, ma è generalmente realizzata in acciaio o alluminio di qualità inferiore con moderata conduttività termica. Un alloggiamento per dissipatori di calore per l'accumulo di energia, per definizione, è progettato per essere un componente termico attivo. È generalmente realizzato in alluminio ad alta conduttività termica (spesso pressofuso) con caratteristiche complesse e integrate, come alette di raffreddamento, nervature interne o canali, progettate per massimizzare il trasferimento del calore lontano dalle celle della batteria. Il suo design è governato da parametri di efficienza termica (ad esempio, Watt per Kelvin), non solo dalla resistenza strutturale, rendendolo una parte fondamentale delle soluzioni di gestione termica per lo stoccaggio dell'energia della batteria.

In che modo la scelta degli involucri in alluminio pressofuso per il raffreddamento ESS influisce sul peso complessivo del sistema?

La scelta di involucri in alluminio pressofuso per il raffreddamento ESS fornisce un equilibrio ottimale per la gestione del peso nei sistemi su larga scala. Sebbene l'alluminio sia più denso della plastica, le sue proprietà termiche e meccaniche superiori consentono di ridurre significativamente lo spessore della parete rispetto ai metalli meno conduttivi come l'acciaio, con una conseguente riduzione del peso netto. Inoltre, il processo di pressofusione consente la realizzazione di strutture complesse di nervature e reticoli che aggiungono un'enorme resistenza senza aggiungere massa inutile. Ciò è fondamentale per massimizzare la densità energetica dell’ESS, poiché ogni chilogrammo risparmiato nell’alloggiamento può essere dedicato alle celle della batteria, portando a un alloggiamento di dissipazione del calore più performante per l’ESS in generale.

Esistono vantaggi intrinseci in termini di sicurezza nell’ottimizzazione delle piastre di raffreddamento a liquido per i sistemi di accumulo di energia?

Sì, esistono vantaggi significativi in termini di sicurezza. Ottimizzando le piastre di raffreddamento a liquido per i sistemi di accumulo dell'energia, gli ingegneri possono ottenere un controllo della temperatura e un'uniformità molto più rigorosi nel pacco batterie. Questa uniformità è la difesa principale contro i punti caldi localizzati che possono innescare l’instabilità termica, il rischio più grave per la sicurezza nei sistemi agli ioni di litio. È inoltre possibile progettare un sistema di raffreddamento a liquido per isolare i moduli. In caso di un evento termico interno, il fluido dielettrico o non infiammabile circolante può allontanare rapidamente il calore dal gruppo di celle interessato, oppure il sistema può isolare e arrestare rapidamente il circuito interessato, limitando significativamente il rischio di propagazione e rendendo l'intera soluzione un alloggiamento di accumulo di energia più conveniente con raffreddamento integrato dal punto di vista della mitigazione del rischio.