1. Guscio di micro motore Design in dispositivi indossabili intelligenti

Dispositivi indossabili intelligenti, come orologi intelligenti e cuffie intelligenti, stanno diventando sempre più popolari tra i consumatori. Poiché questi dispositivi devono essere indossati a lungo, il design del guscio di micro motore deve assumere leggeri e comfort come obiettivi principali.

1. Selezione di materiali a guscio

Il guscio di micro motore in dispositivi indossabili intelligenti di solito utilizza in lega di alluminio, plastica ad alta resistenza o acciaio inossidabile come materiale principale. La lega di alluminio è di solito selezionata per orologi intelligenti di fascia alta e altri prodotti grazie alla sua buona conducibilità termica e leggerezza. La plastica ad alta resistenza è ampiamente utilizzata in cuffie e bracciali intelligenti e altri dispositivi di fascia bassa grazie al suo basso costo e alla modanatura facile. I materiali in acciaio inossidabile vengono generalmente utilizzati in dispositivi che richiedono una maggiore resistenza alla corrosione e resistenza a graffi, come orologi intelligenti sportivi di fascia alta.

2. Compatosità della struttura del guscio

Nei dispositivi indossabili intelligenti, il design del guscio di micro motore deve tenere conto del massimo utilizzo dello spazio. A causa delle dimensioni limitate del dispositivo, il guscio del motore non deve solo ospitare il corpo del motore, ma deve anche essere integrato con componenti come batterie, sensori e display. Pertanto, la struttura del guscio è generalmente progettata per essere compatta e modulare, ovvero può essere facilmente collegata e fissata con altri componenti elettronici per garantire la stabilità e l'efficienza del motore quando si lavora.

3. Design impermeabile e polvere

I dispositivi indossabili intelligenti devono spesso essere indossati a lungo nella vita quotidiana, specialmente quando si esercitano, quindi la funzione impermeabile e resistente alla polvere del guscio è molto importante. Il guscio motore di orologi intelligenti e braccialetti sportivi è generalmente richiesto per raggiungere IP67 o un livello di protezione più elevato, che può efficacemente impedire l'ingresso nel dispositivo umido, polvere e sudore. A tal fine, i progettisti di solito progettano sigilli impermeabili sul guscio e usano la tecnologia di tenuta per garantire che l'umidità non penetri.

4. Design di dissipazione del calore

Sebbene il micro motore dei dispositivi indossabili intelligenti abbia una bassa potenza, l'usura a lungo termine può causare il surriscaldamento del motore, quindi il design di dissipazione del calore è ancora una considerazione importante nella progettazione della struttura del guscio. Al fine di ridurre il rischio di riscaldamento del motore, il guscio è generalmente progettato con piccoli fori di dissipazione del calore o utilizza materiali come la maternità conduttiva termica per aiutare il motore a dissipare il calore.

2. Micro Motor Shell Design negli strumenti medici

Gli strumenti medici, in particolare i dispositivi medici portatili e gli strumenti chirurgici di precisione, hanno requisiti più rigorosi per il guscio di micro motore. Oltre alla normale protezione fisica, i dispositivi medici hanno requisiti più elevati per biocompatibilità, igiene e anti-interferenza.

1. Selezione di materiali a guscio

Il guscio di micro motori nelle attrezzature mediche di solito utilizza materiali come acciaio inossidabile, materie plastiche di grado medico o leghe di titanio. Questi materiali non solo hanno una buona resistenza alla corrosione e proprietà antibatteriche, ma possono anche evitare efficacemente le reazioni allergiche che possono essere causate in contatto con il corpo umano. Inoltre, alcune attrezzature mediche ad alta precisione possono utilizzare leghe di titanio per migliorare la resistenza alla resistenza e dell'impatto del guscio e garantire la sicurezza delle attrezzature durante l'uso.

2. Progettazione di prestazioni protettive

Il guscio di micro motore degli strumenti medici deve avere funzioni impermeabili e resistenti all'umidità, in particolare per le attrezzature mediche che spesso entrano in contatto con acqua o disinfettanti. Il design di shell deve avere funzionalità di protezione a livello IP68. Il guscio deve adottare la tecnologia di tenuta impermeabile per garantire che nessun liquido entri nel motore e garantisca il funzionamento stabile a lungo termine dell'attrezzatura. Per alcuni strumenti chirurgici, le funzioni anti-radiazione e anti-ultravioletta devono essere aggiunte per garantire che l'uso dell'attrezzatura non sia interferito dall'ambiente esterno.

3. Design anti-vibrazione e durabilità

Il guscio di micro motore degli strumenti medici spesso affronta grandi shock meccanici, in particolare dispositivi portatili e strumenti chirurgici. Pertanto, il design del guscio deve avere una forte resistenza agli shock e resistenza all'impatto. I materiali comunemente usati come l'acciaio inossidabile possono non solo migliorare la resistenza alla corrosione, ma anche migliorare la resistenza all'impatto. Inoltre, la progettazione dell'alloggiamento dovrebbe essere in grado di assorbire efficacemente la forza di impatto per garantire che i componenti interni del motore non siano danneggiati.

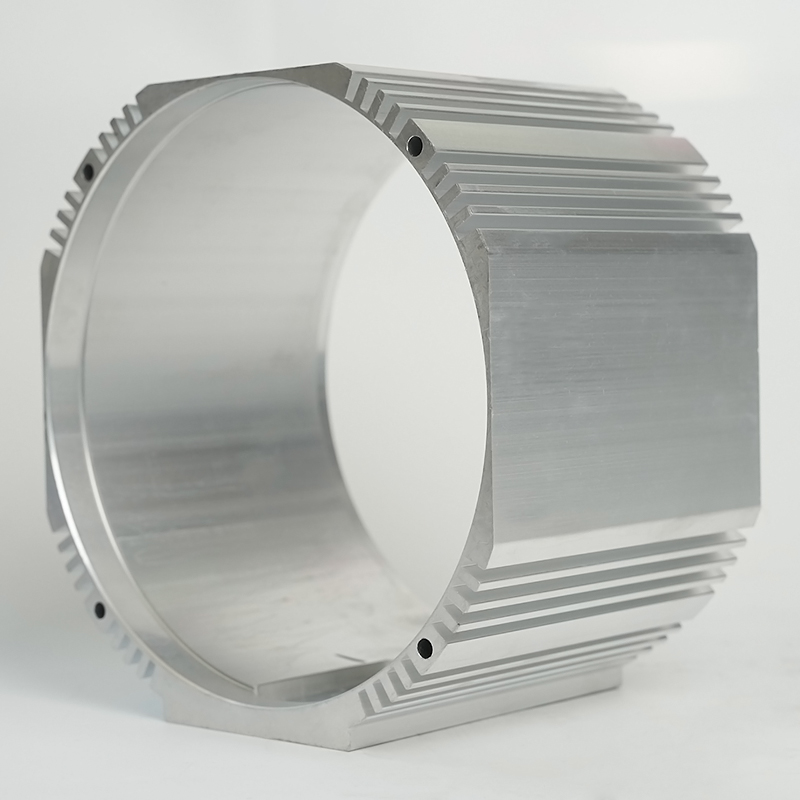

4. Design di dissipazione del calore

Le attrezzature mediche devono funzionare stabilmente per lungo tempo, in particolare attrezzature portatili, quindi le prestazioni di dissipazione del calore sono particolarmente importanti. L'alloggiamento del micro motore è generalmente progettato per essere chiuso e ha materiali ad alta conducibilità termica, come lega di alluminio e lega di rame, per garantire che il calore sia rapidamente

condotto per evitare il surriscaldamento del motore e il malfunzionamento.

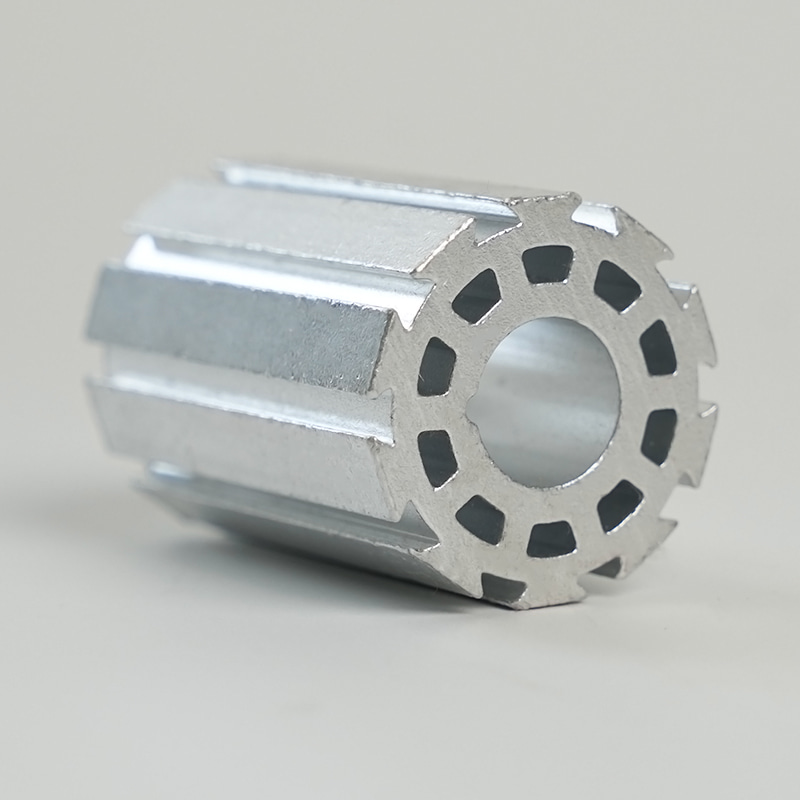

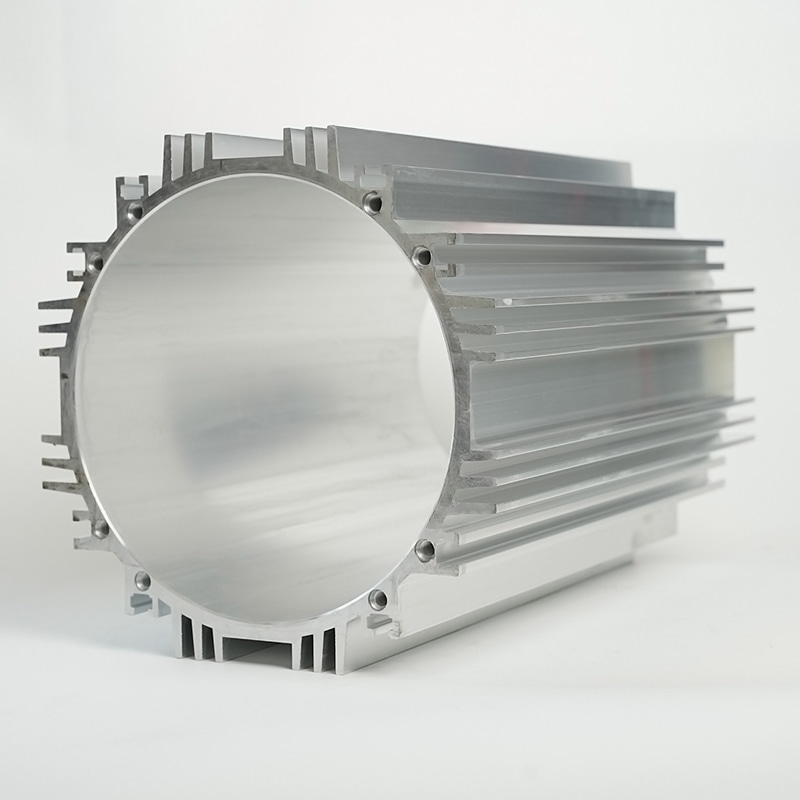

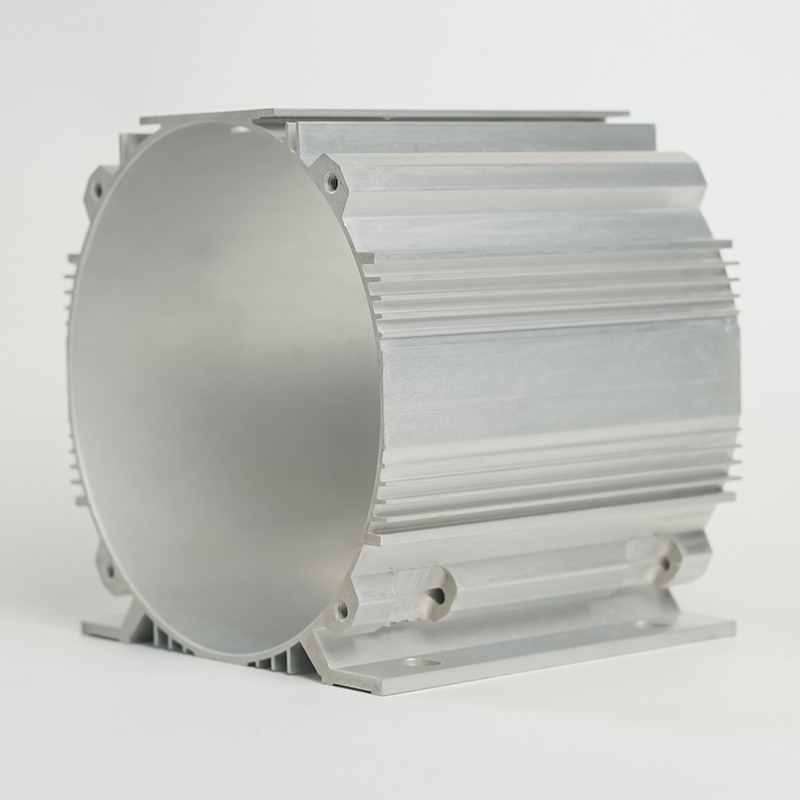

3. Progettazione di alloggi per micro motori negli utensili elettrici

Gli utensili elettrici, come trapani elettrici e cacciaviti, sono strumenti con ambienti di lavoro relativamente duri. Pertanto, il focus della progettazione della loro alloggiamento micro motore è la durata, la dissipazione del calore e la resistenza all'impatto.

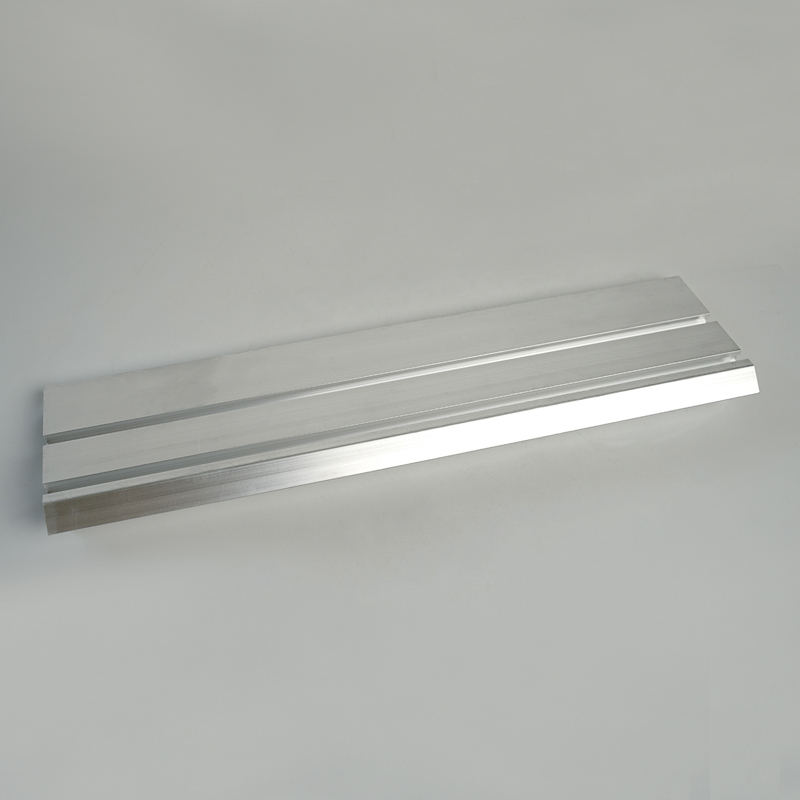

1. Selezione del materiale abitativo

L'alloggiamento del micro motore nello strumento di alimentazione deve avere una resistenza all'impatto elevata e una resistenza ad alta temperatura. Pertanto, in lega di alluminio, plastica rinforzata o acciaio viene spesso utilizzata come materiale per la casa. I materiali in lega di alluminio hanno buone prestazioni di dissipazione del calore e resistenza alla corrosione e sono ampiamente utilizzati negli utensili elettrici. Per gli utensili elettrici che richiedono ad alta resistenza, i materiali in acciaio vengono generalmente utilizzati per garantire la resistenza all'impatto dell'alloggiamento.

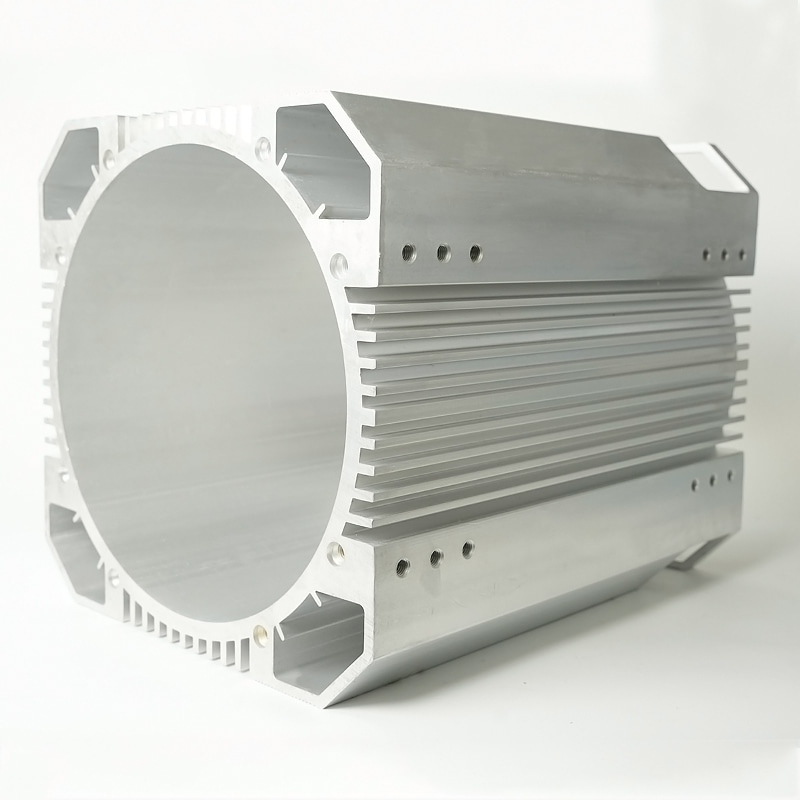

2. Design di dissipazione del calore

Poiché gli utensili elettrici generalmente generano molto calore durante il lavoro, la progettazione di dissipazione del calore dell'alloggiamento del micro motore è particolarmente importante. Al fine di garantire che il motore non sia danneggiato a causa del surriscaldamento a carico elevato, il design dell'alloggiamento è generalmente dotato di fori di dissipazione del calore per migliorare la circolazione dell'aria e rimuovere rapidamente il calore. Inoltre, alcuni utensili elettrici ad alta potenza possono anche essere progettati con ventole di raffreddamento o dissipatori di calore in lega di alluminio per migliorare l'efficienza della dissipazione del calore.

3. polvere e design impermeabile

Gli utensili elettrici sono spesso utilizzati in ambienti polverosi e umidi, quindi gli alloggi devono avere una solida polvere e capacità impermeabili. La progettazione dell'alloggiamento del micro motore deve raggiungere IP54 o un livello di protezione più elevato per evitare che la polvere, i chip metallici o l'umidità entrano nel motore e influenzano il normale funzionamento del motore.

4. Design resistente all'impatto

Gli utensili elettrici si trovano spesso ad affrontare gravi vibrazioni e impatto, specialmente durante le viti di perforazione o serraggio, quindi l'alloggiamento deve avere un'elevata resistenza all'impatto. I materiali ad alta resistenza come la plastica rinforzata in fibra di vetro (PA GF) o la lega di alluminio sono spesso utilizzati per migliorare la resistenza all'impatto e garantire che lo strumento possa mantenere la stabilità e la sicurezza in ambienti estremi.