Comprensione della funzione principale di un involucro di micromotore

Al centro di innumerevoli dispositivi in miniatura si trova il micromotore, una meraviglia dell'ingegneria che converte l'energia elettrica in un preciso movimento meccanico. Mentre i componenti interni come l'armatura, i magneti e le spazzole spesso ricevono la massima attenzione, l'involucro esterno gioca un ruolo altrettanto critico. IL guscio del micromotore è molto più di una semplice copertina; è un componente multifunzionale che garantisce l'integrità, le prestazioni e la longevità del motore. Questa sezione approfondisce gli scopi fondamentali della calotta, stabilendo perché il suo design e la scelta dei materiali sono fondamentali per qualsiasi applicazione.

Ruoli e responsabilità primarie

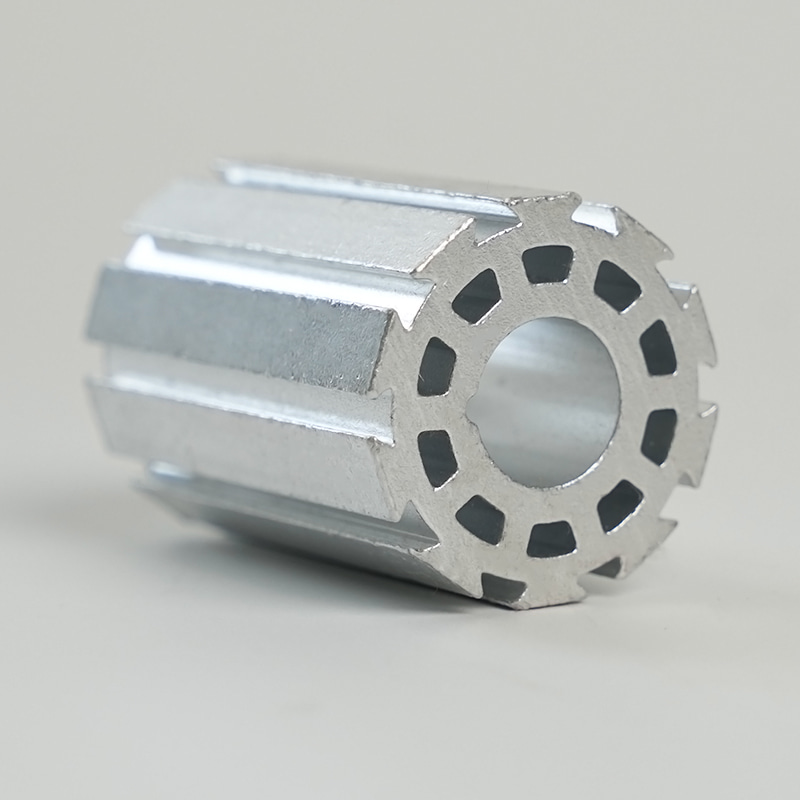

Il guscio di un micromotore ha il compito di una serie diversificata di responsabilità che influiscono direttamente sul funzionamento del motore. In primo luogo, fornisce supporto strutturale e alloggiamento cruciali, mantenendo il preciso allineamento dei componenti interni. Qualsiasi disallineamento, anche su scala microscopica, può portare a un aumento dell'attrito, delle vibrazioni e a guasti prematuri. In secondo luogo, il guscio funge da prima linea di difesa contro i contaminanti esterni. Polvere, umidità e altri particolati possono avere effetti devastanti sulle delicate parti interne di un motore, provocando cortocircuiti, blocchi e corrosione. Un guscio ben sigillato impedisce a questi elementi di entrare nel sistema.

Inoltre, il guscio svolge un ruolo fondamentale nella gestione termica. Durante il funzionamento, i motori generano calore a causa della resistenza elettrica e dell'attrito meccanico. Se questo calore non viene dissipato in modo efficace, può portare al surriscaldamento, che degrada l'isolamento, smagnetizza i magneti permanenti e, infine, causa la bruciatura del motore. Il guscio funge da dissipatore di calore, trasferendo l'energia termica lontano dal nucleo e nell'ambiente circostante. Infine, il guscio fornisce una schermatura elettromagnetica, contenendo il campo magnetico del motore per prevenire interferenze con i componenti elettronici sensibili vicini e proteggere il motore dal rumore elettromagnetico esterno.

L'impatto della progettazione del guscio sulle prestazioni complessive

Il design della scocca è indissolubilmente legato alle caratteristiche prestazionali complessive del motore. Le sue dimensioni e il suo peso contribuiscono direttamente all'inerzia del motore e, di conseguenza, alla sua reattività in accelerazione e decelerazione. La conduttività termica del materiale determina l'efficienza con cui il calore viene dissipato, influenzando il ciclo di lavoro continuo del motore e la coppia massima erogata. La rigidità strutturale influenza la capacità del motore di smorzare le vibrazioni e ridurre il rumore acustico, un fattore critico in applicazioni come dispositivi medici o apparecchiature audio. Pertanto, la scelta del guscio giusto non è un ripensamento, ma una parte fondamentale del processo di progettazione del motore che determina i limiti delle prestazioni.

Selezione del materiale ottimale per l'involucro del micromotore

Scegliere il materiale giusto per a involucro del micromotore è una decisione complessa che bilancia fattori meccanici, termici, elettrici ed economici. Il materiale determina il peso, la durata, le capacità di dissipazione del calore e il costo del motore. Non esiste una soluzione valida per tutti; la scelta ottimale dipende interamente dalle esigenze specifiche dell'applicazione. Questa sezione esplora i materiali più comuni utilizzati, confrontandone le proprietà per guidarti verso una selezione informata.

Materialei comuni e loro proprietà

Il panorama dei materiali per i gusci dei micromotori è dominato da metalli e plastica, ciascuno con i propri vantaggi e limiti distinti.

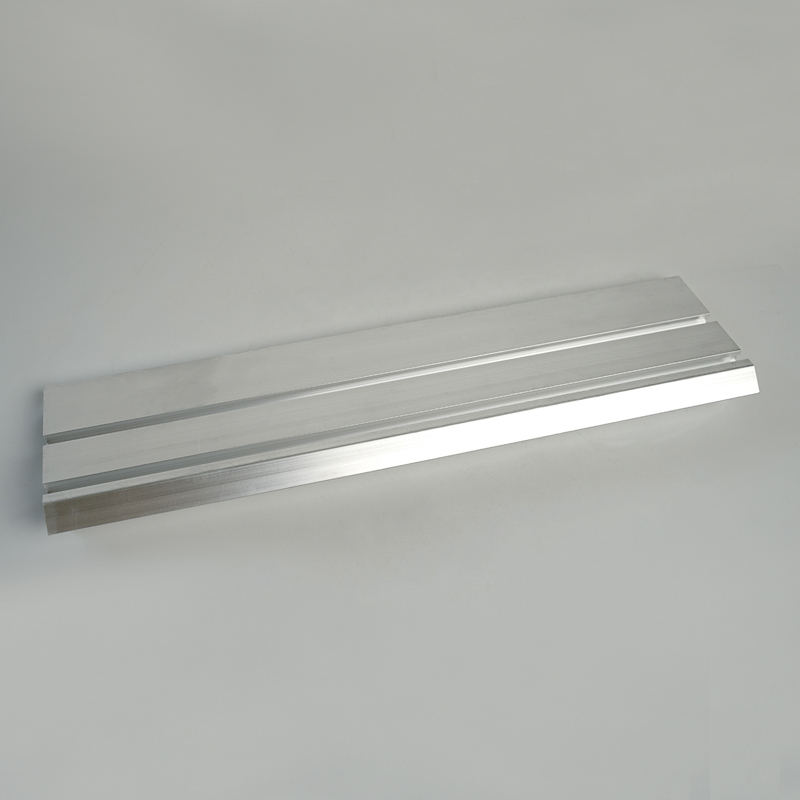

Leghe metalliche: alluminio e acciaio inossidabile

Gli involucri metallici, in particolare quelli realizzati in leghe di alluminio e acciaio inossidabile, sono rinomati per la loro eccellente resistenza e dissipazione del calore.

- Leghe di alluminio: Apprezzati per la loro elevata conduttività termica, bassa densità (che li rende leggeri) e buona resistenza alla corrosione. L'alluminio viene spesso utilizzato in applicazioni in cui la gestione del calore è una priorità, come nei motori ad alta velocità o a servizio continuo. Tuttavia, è generalmente più costoso della plastica e può essere più difficile produrlo in forme complesse.

- Acciaio inossidabile: Offre resistenza meccanica, durezza ed eccezionale resistenza alla corrosione superiori. È il materiale preferito per i motori che operano in ambienti difficili e corrosivi o che richiedono un'estrema integrità strutturale. I compromessi sono il peso significativamente più elevato e una conduttività termica inferiore rispetto all'alluminio.

Ingegneria delle materie plastiche e compositi

I polimeri avanzati e i materiali compositi sono diventati sempre più popolari grazie alla loro versatilità, convenienza e proprietà uniche.

- PBT (polibutilene tereftalato) e nylon: Questi materiali termoplastici offrono un buon isolamento elettrico, un'elevata resistenza meccanica e una discreta resistenza chimica. Sono leggeri, poco costosi da produrre in serie tramite stampaggio a iniezione e possono essere facilmente integrati con altri componenti. Il loro principale svantaggio è la minore conduttività termica, che può essere un fattore limitante per le applicazioni ad alta potenza.

- PPS (Polifenilene Solfuro): Una plastica ad alte prestazioni nota per la sua eccezionale stabilità termica, resistenza chimica e proprietà ignifuga intrinseca. È adatto per motori che devono affrontare temperature elevate e ambienti chimici aggressivi.

Tabella comparativa dei materiali

La tabella seguente fornisce un chiaro confronto affiancato delle proprietà chiave di questi materiali comuni, illustrando i compromessi intrinseci che i progettisti devono accettare.

| Material | Conducibilità termica | Densità (peso) | Resistenza alla corrosione | Costo | Applicazione ideale |

|---|---|---|---|---|---|

| Lega di alluminio | Alto | Basso | Bene | Medio-Alto | Alto-speed drones, precision instruments |

| Acciaio inossidabile | Medio | Alto | Eccellente | Alto | Dispositivi medici, sistemi automobilistici |

| PBT/nylon | Basso | Molto basso | Da discreto a buono | Basso | Elettronica di consumo, elettrodomestici |

| PPS | Basso | Molto basso | Eccellente | Medio | Sottocofano automotive, pompe chimiche |

Come dimostra la tabella, l'alluminio fornisce le migliori prestazioni termiche ma ad un costo più elevato e con un peso contenuto. L'acciaio inossidabile offre una durata senza pari in condizioni difficili ma è pesante. La plastica è leggera ed economica ma non riesce a dissipare il calore. La scelta dipende in ultima analisi da quale proprietà sia più critica per l'uso previsto del motore.

Considerazioni chiave sulla progettazione per alloggiamenti di motori ad alte prestazioni

Progettare a alloggiamento del micromotore ad alte prestazioni richiede un approccio meticoloso che va oltre il semplice racchiudere i componenti. Implica un processo di ingegneria olistica incentrato sull’ottimizzazione della gestione termica, della meccanica strutturale, della producibilità e dell’integrazione. Un alloggiamento ad alte prestazioni è ciò che distingue un motore affidabile, efficiente e duraturo da uno mediocre. Questa sezione analizza i fattori critici che gli ingegneri devono affrontare durante la fase di progettazione.

Strategie di gestione termica

Un’efficace dissipazione del calore è probabilmente l’aspetto più cruciale della progettazione ad alte prestazioni. Il calore eccessivo è il nemico principale della longevità del motore. Diverse strategie possono essere impiegate attraverso la progettazione degli alloggi per combattere questo problema.

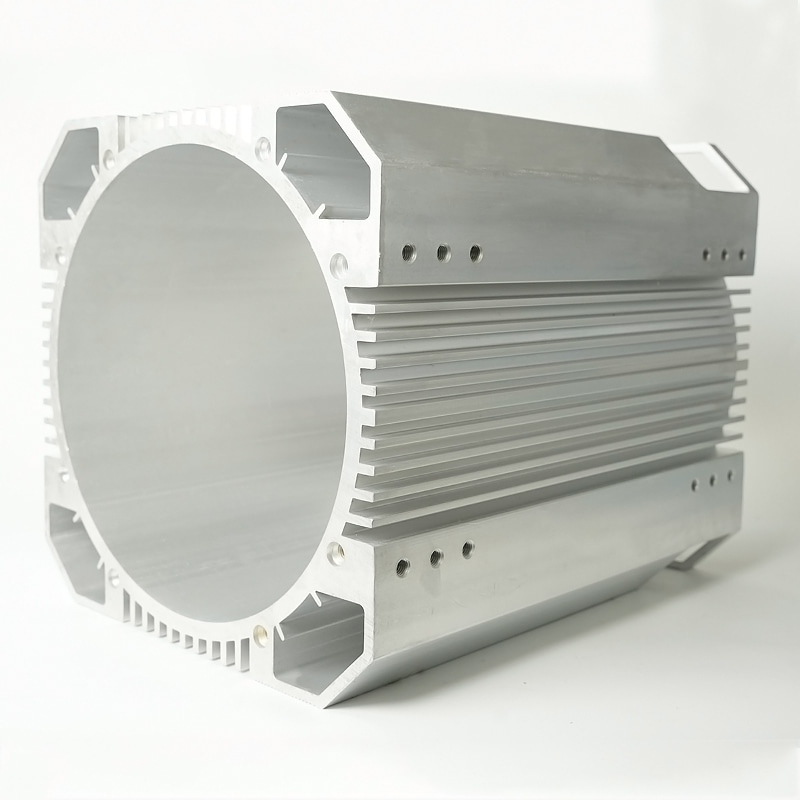

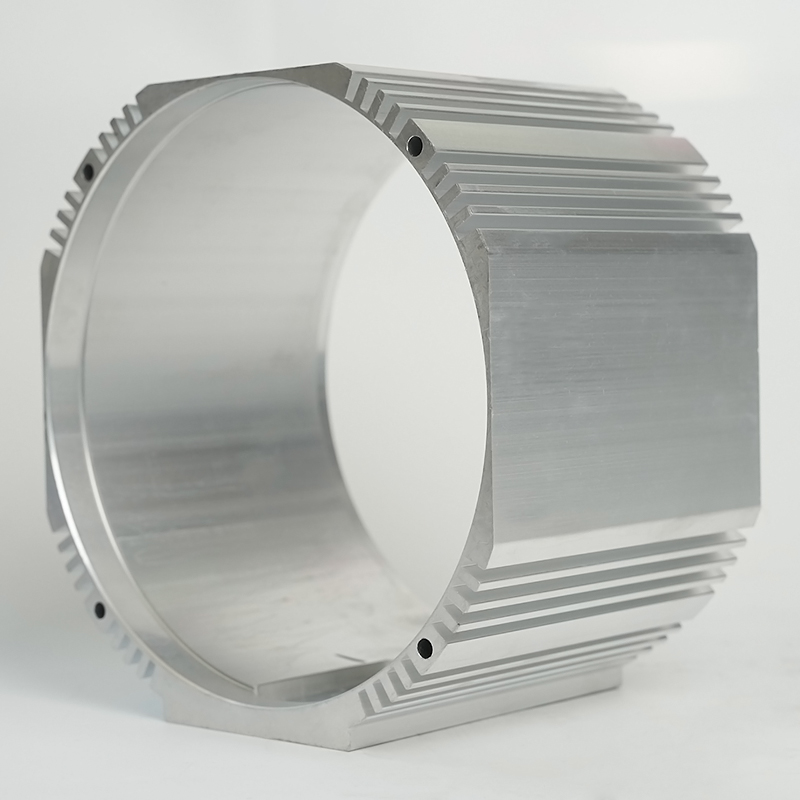

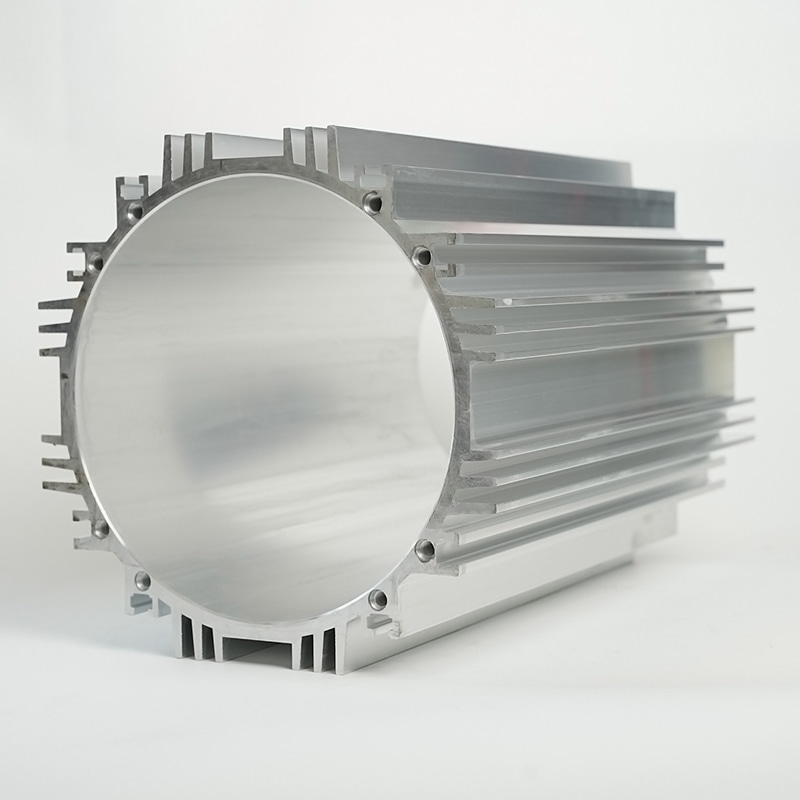

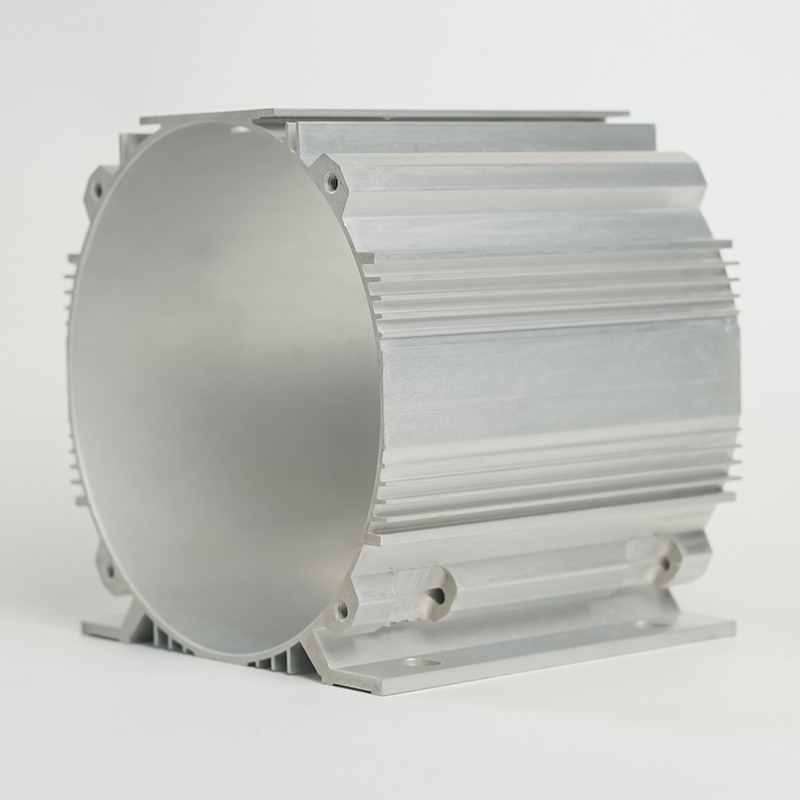

- Dissipatori di calore integrati: Progettare la superficie esterna dell'alloggiamento con alette o creste aumenta significativamente la superficie esposta all'aria, migliorando notevolmente il trasferimento di calore convettivo. Questa è una caratteristica comune negli alloggiamenti in alluminio per motori brushless.

- Materiali di interfaccia termica (TIM): L'utilizzo di grassi o cuscinetti termicamente conduttivi tra il nucleo interno del motore e il guscio dell'alloggiamento garantisce un efficiente trasferimento termico dalla fonte di calore al guscio di dissipazione del calore.

- Selezione del materiale: Come discusso in precedenza, la selezione di un materiale con elevata conduttività termica, come l'alluminio, è fondamentale per applicazioni con carichi termici elevati.

- Gestione del flusso d'aria: Il design dell'alloggiamento può incorporare prese d'aria o canali per guidare il flusso d'aria di raffreddamento sul motore. Tuttavia, ciò deve essere bilanciato con la necessità di protezione dall'ingresso (ad esempio, classificazioni IP).

Integrità strutturale e smorzamento delle vibrazioni

Un alloggiamento deve essere sufficientemente rigido da impedire la deformazione sotto carico, che potrebbe disallineare i componenti interni e causare guasti. Ciò comporta l'esecuzione di analisi strutturali (come l'analisi degli elementi finiti o FEA) per identificare e rafforzare i punti deboli. Allo stesso tempo, l'alloggiamento deve smorzare efficacemente le vibrazioni generate dal motore stesso. Vibrazioni eccessive causano rumore, usura dei componenti e guasti ai giunti di saldatura. Le tecniche di progettazione includono:

- Aggiunta di nervature strategiche per aumentare la rigidità senza aggiungere peso sostanziale.

- Incorporando materiali o supporti antivibranti tra il motore e la struttura esterna.

- Garantire un adattamento preciso tra i componenti per evitare sonagli e micromovimenti.

Tecniche di produzione e tolleranze

Il processo di produzione scelto è dettato dal materiale e dalla complessità del design. Gli alloggiamenti in metallo sono generalmente pressofusi o lavorati a macchina, consentendo un'elevata precisione ed eccellenti proprietà termiche ma a un costo maggiore. Gli alloggiamenti in plastica sono quasi esclusivamente stampati a iniezione, il che è estremamente conveniente per volumi elevati e consente forme incredibilmente complesse e integrate. Indipendentemente dal metodo, il mantenimento di tolleranze strette è fondamentale per garantire il corretto allineamento dei cuscinetti, l'ingranamento degli ingranaggi (se applicabile) e la coerenza complessiva dell'assemblaggio. Un approccio di progettazione per la producibilità (DFM) è essenziale per evitare caratteristiche impossibili o proibitivamente costose da produrre.

Esplorazione dei vari tipi di custodie per micromotori di precisione

Il mondo di custodie per micromotori di precisione è diversificato, con diversi design su misura per soddisfare specifiche esigenze operative e ambientali. Il tipo di custodia influisce direttamente sul livello di protezione del motore, sul metodo di raffreddamento e sull'idoneità generale per un'applicazione. Comprendere questi tipi è fondamentale per selezionare il motore giusto per il lavoro. Questa sezione esplora i tipi di armadi più comuni, dalle unità a telaio aperto alle unità completamente sigillate.

Recinzioni a telaio aperto

Una custodia a telaio aperto, come suggerisce il nome, offre la minima protezione. Solitamente è costituito da un telaio strutturale di base che mantiene in posizione i componenti del motore ma espone l'armatura e gli avvolgimenti all'aria aperta.

- Vantaggi: Il vantaggio principale è il raffreddamento eccezionale dovuto alla massima esposizione all'aria ambiente. Questo design è anche il più semplice ed il meno costoso da produrre.

- Svantaggi: Non fornisce praticamente alcuna protezione contro polvere, umidità o contatto fisico. Questi motori sono altamente suscettibili ai danni causati da corpi estranei e non sono adatti a qualsiasi ambiente che non sia pulito e asciutto.

- Applicazioni: Utilizzato principalmente in ambienti di laboratorio, sviluppo di prototipi o all'interno di sistemi chiusi più ampi in cui il dispositivo esterno stesso fornisce la protezione necessaria.

Involucri totalmente chiusi non ventilati (TENV).

Gli involucri TENV rappresentano un significativo passo avanti nella protezione. Il motore è completamente sigillato all'interno di un guscio, impedendo il libero scambio d'aria tra l'interno e l'esterno del motore.

- Vantaggi: Offre un'eccellente protezione contro polvere, sporco e lieve esposizione all'umidità (ad esempio, spruzzi). È più robusto di un design a telaio aperto.

- Svantaggi: La dissipazione del calore è meno efficiente poiché si basa esclusivamente sulla conduzione attraverso l'involucro e sulla convezione dalla superficie esterna. Ciò può limitare la densità di potenza del motore e il ciclo di lavoro continuo.

- Applicazioni: Ampiamente utilizzato in elettrodomestici, pompe, ventilatori e altre applicazioni in cui l'ambiente operativo può contenere contaminanti presenti nell'aria.

Involucri totalmente chiusi con raffreddamento a ventola (TEFC) e impermeabili

Per le applicazioni più impegnative sono necessarie custodie ancora più specializzate.

- TEFC: Questo design è simile al TENV ma include una ventola esterna montata sull'albero motore. Questa ventola soffia aria sull'esterno dell'alloggiamento, migliorando notevolmente il trasferimento di calore convettivo e consentendo una maggiore potenza in uscita rispetto a un motore TENV standard.

- Involucri impermeabili/IP67: Si tratta di involucri TENV altamente specializzati progettati con tecniche di tenuta avanzate (ad esempio guarnizioni, O-ring, connettori sigillati) per resistere all'immersione in acqua o all'esposizione a getti ad alta pressione. Sono caratterizzati da elevati livelli di protezione di ingresso (IP), come IP67 o IP68.

Il passaggio dal telaio aperto alle custodie impermeabili mostra un chiaro compromesso: l’aumento della protezione comporta quasi sempre un compromesso in termini di prestazioni termiche e un aumento di costi e complessità. La selezione deve basarsi su una conoscenza approfondita dell'ambiente operativo.

Una guida alla personalizzazione Guscio del micromotore Processi di produzione

Quando le soluzioni standard non riescono a soddisfare i requisiti applicativi specifici, il percorso di produzione personalizzata di gusci di micromotori diventa necessario. Questo processo prevede la creazione di un alloggiamento unico su misura per le esatte specifiche dimensionali, materiali e prestazionali. Impegnarsi nella produzione personalizzata consente un’ottimizzazione impossibile con le parti standard, ma richiede una profonda comprensione dei processi disponibili e delle loro implicazioni. Questa guida illustra i principali percorsi di produzione dei gusci personalizzati.

Stampaggio ad iniezione per gusci in plastica

Lo stampaggio a iniezione è il processo dominante per la produzione in serie di alloggiamenti di motori in plastica. Si tratta di riscaldare i pellet di plastica finché non sono fusi e quindi di iniettarli ad alta pressione in una cavità dello stampo metallico lavorata con precisione.

Fasi dello stampaggio ad iniezione:

- Progettazione e produzione di attrezzature: Il primo e più critico passaggio è la creazione dello stampo (o "strumento"). Si tratta di un processo complesso, costoso e dispendioso in termini di tempo che prevede la lavorazione CNC di acciaio temprato o alluminio. La progettazione deve tenere conto del ritiro del materiale, dei canali di raffreddamento e dei meccanismi di espulsione.

- Il Ciclo di Stampaggio: Il ciclo prevede la chiusura dello stampo, l'iniezione della plastica fusa, il mantenimento della pressione per riempire la cavità, il raffreddamento della parte, l'apertura dello stampo e l'espulsione della parte finita. Questo ciclo può richiedere da secondi a minuti.

- Post-elaborazione: Dopo l'espulsione, le parti potrebbero richiedere la rifilatura della plastica in eccesso (bava) ed eventuali operazioni secondarie come la maschiatura di fori o l'aggiunta di inserti.

Vantaggi: Tassi di produzione estremamente elevati, eccellente ripetibilità, basso costo per pezzo a volumi elevati e capacità di creare geometrie complesse con elevata precisione.

Svantaggi: Costo iniziale degli utensili eccezionalmente elevato, tempi di consegna lunghi per la produzione degli utensili e irrealizzabilità economica per la produzione in volumi ridotti.

Pressofusione e lavorazione CNC per gusci metallici

Per gli alloggiamenti in metallo, i due processi principali sono la pressofusione e la lavorazione CNC.

- Pressofusione: Simile in linea di principio allo stampaggio a iniezione, ma per i metalli. Il metallo fuso (ad esempio, alluminio o lega di zinco) viene forzato ad alta pressione in uno stampo di acciaio. È ideale per la produzione di volumi elevati di parti metalliche complesse a pareti sottili con buona finitura superficiale e stabilità dimensionale. Sebbene gli utensili siano costosi, il costo per pezzo è basso per volumi elevati.

- Lavorazione CNC: Un processo sottrattivo in cui un blocco solido di metallo (o plastica) viene modellato da strumenti di taglio controllati dal computer che rimuovono materiale. Questo processo è incredibilmente versatile e preciso, in grado di produrre parti con tolleranze estremamente strette e caratteristiche complesse. È ideale per prototipi, produzione in volumi ridotti e parti che richiedono una resistenza maggiore rispetto alle fusioni. Gli svantaggi principali sono il costo per pezzo più elevato (a causa del materiale di scarto e dei tempi di ciclo più lunghi) e alcune limitazioni geometriche rispetto alla fusione.

Scegliere il processo giusto

La decisione tra questi processi è guidata principalmente da tre fattori: volume, materiale e complessità.

- Volume: I volumi elevati (10.000 parti) favoriscono lo stampaggio a iniezione o la pressofusione nonostante l'elevato costo delle attrezzature. Il basso volume (1 - 1.000 parti) rende la lavorazione CNC la scelta predefinita.

- Materiale: Il materiale desiderato spesso determina il processo. La maggior parte della plastica viene stampata a iniezione, mentre i metalli vengono pressofusi o lavorati a macchina.

- Complessità e precisione: Le forme altamente complesse si ottengono meglio tramite stampaggio o fusione. Spesso vengono lavorate parti che richiedono la massima precisione e resistenza possibili.

La gestione della produzione personalizzata richiede una stretta collaborazione con ingegneri di produzione esperti per selezionare il processo più conveniente e tecnicamente adatto per l'applicazione.

Manutenzione e risoluzione dei problemi per involucri durevoli di micromotori

Garantire la salute a lungo termine di un micromotore implica una manutenzione proattiva e un'attenta risoluzione dei problemi del suo sistema di protezione esterna. UN involucro durevole del micromotore è progettato per durare, ma non è indistruttibile. Capire come prendersene cura e identificare i segni di guasto può prevenire guasti catastrofici al motore e prolungarne significativamente la durata. Questa sezione finale fornisce una guida pratica per utenti e tecnici.

Ispezione ordinaria e manutenzione preventiva

Un programma di manutenzione regolare è la migliore difesa contro guasti imprevisti. L'attenzione dovrebbe essere rivolta alle condizioni esterne e alle prestazioni del motore.

- Ispezione visiva: Controllare regolarmente l'involucro per eventuali segni di danni fisici, come crepe, ammaccature o graffi profondi. Questi possono compromettere l’integrità strutturale e i livelli di protezione. Cerca segni di corrosione, soprattutto sugli involucri metallici, che possono indebolire il materiale e causare buchi.

- Pulizia: Mantenere l'involucro del motore pulito e privo di detriti. Per i motori TENV e TEFC, assicurarsi che le alette di raffreddamento e le pale della ventola (se presenti) non siano ostruite dallo sporco, poiché ciò comprometterebbe gravemente la dissipazione del calore. Utilizzare una spazzola morbida o aria compressa a bassa pressione, facendo attenzione a non danneggiare alcun componente.

- Controllare guarnizioni e guarnizioni: Per i motori classificati come impermeabili o antipolvere, ispezionare periodicamente l'integrità di guarnizioni, guarnizioni e pressacavi. Questi materiali possono degradarsi nel tempo a causa del calore, dell'ozono o dello stress meccanico, rompendo il sigillo.

- Monitoraggio termico: Utilizzare un termometro a infrarossi o una termocamera per controllare periodicamente la temperatura di funzionamento del motore. Un aumento graduale della temperatura nel tempo può indicare che le alette di raffreddamento dell'alloggiamento sono ostruite, il percorso termico interno è degradato o il cuscinetto sta cedendo, generando ulteriore calore.

Problemi comuni e passaggi diagnostici

Quando si sospetta un problema, un approccio sistematico alla diagnosi è fondamentale.

- Surriscaldamento: Se il motore si surriscalda, il problema potrebbe essere esterno (alette di raffreddamento ostruite, funzionamento a temperatura ambiente elevata) o interno (usura dei cuscinetti, guasto elettrico). Innanzitutto, controlla e pulisci l'esterno dell'alloggiamento. Se il problema persiste, probabilmente il guasto è interno.

- Danno fisico: Un involucro rotto o ammaccato deve essere sostituito. Anche una piccola crepa può consentire l'ingresso di contaminanti dannosi, causando corrosione interna o cortocircuiti elettrici.

- Rumore e vibrazioni: Anche se spesso si tratta di un problema interno, rumore o vibrazioni eccessivi possono talvolta essere causati da un supporto allentato dell'alloggiamento o da un oggetto estraneo che colpisce la ventola esterna (su un motore TEFC). Assicurarsi che tutto l'hardware di montaggio sia ben saldo e che il percorso del flusso d'aria esterno sia libero.

- Perdita di prestazioni: Se il motore sembra meno potente o fatica sotto carico, considerare che il surriscaldamento dovuto alla scarsa dissipazione del calore dall'involucro potrebbe causare il declassamento (riduzione della potenza) dell'elettronica interna per proteggersi.

Integrando queste pratiche di manutenzione e risoluzione dei problemi, è possibile preservare l'integrità dell'involucro del micromotore, garantendo che continui a fornire una protezione affidabile per i componenti sensibili all'interno, massimizzando così l'investimento nell'apparecchiatura.