Sbloccare prestazioni ottimali: una guida agli alloggiamenti avanzati dei dissipatori di calore

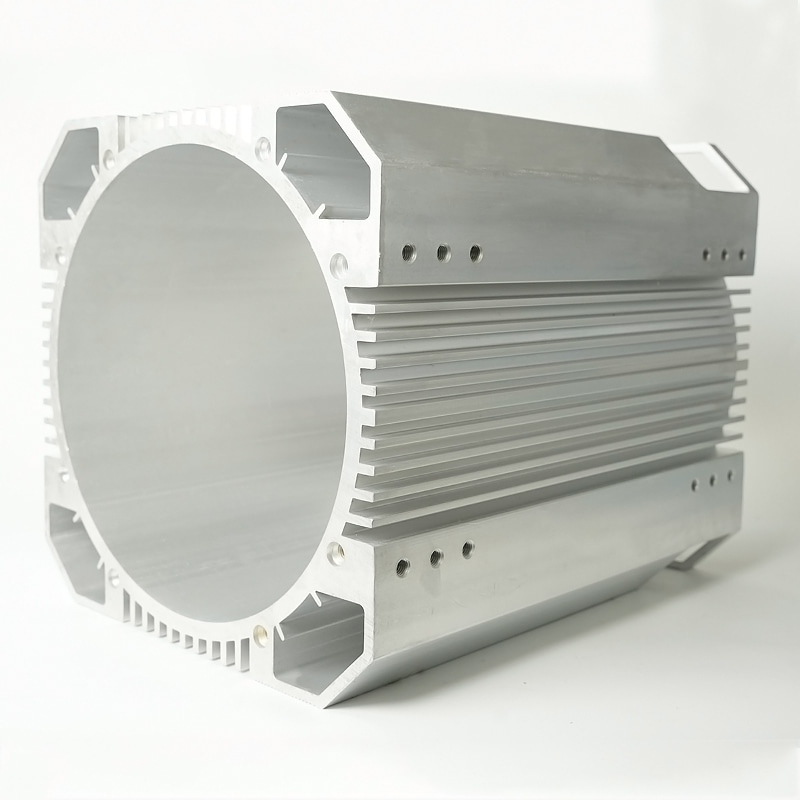

Nel campo dell’elettronica ad alte prestazioni, la gestione dell’energia termica non è solo un ripensamento; è un requisito fondamentale per affidabilità, efficienza e longevità. Il cuore di un efficace sistema di gestione termica è l'alloggiamento del dissipatore di calore. Questo componente critico fa molto di più che racchiudere semplicemente il dissipatore di calore; funge da interfaccia primaria tra il componente generatore di calore e la soluzione di raffreddamento, determinando l'efficacia complessiva della dissipazione del calore. Un alloggiamento premium del dissipatore di calore è progettato per massimizzare il trasferimento termico, garantire l'integrità strutturale e facilitare un flusso d'aria ottimale. Questo articolo approfondisce il mondo degli alloggiamenti avanzati dei dissipatori di calore, esplorandone il design, i materiali e il ruolo fondamentale che svolgono nello spingere i confini delle prestazioni elettroniche. Esamineremo considerazioni chiave e progetti innovativi che affrontano le sfide termiche comuni, consentendoti di prendere decisioni informate per le tue applicazioni più impegnative.

Cinque parole chiave chiave a coda lunga per la tua ricerca

Per trovare in modo efficace informazioni e componenti specializzati, è fondamentale utilizzare termini di ricerca precisi. Le seguenti parole chiave a coda lunga sono progettate per avere un buon volume di ricerca pur mantenendo una concorrenza inferiore, aiutandoti a concentrarti sulle soluzioni più pertinenti per le tue esigenze di gestione termica.

- alloggiamento del dissipatore di calore in alluminio per luci a LED

- design personalizzato dell'alloggiamento del dissipatore di calore per l'elettronica

- alloggiamento del dissipatore di calore estruso ad alta conduttività termica

- alloggiamento del dissipatore di calore per applicazioni ad alta potenza

- alloggiamento leggero del dissipatore di calore per dispositivi portatili

Il ruolo critico della scelta dei materiali negli alloggiamenti dei dissipatori di calore

La scelta del materiale per l'alloggiamento del dissipatore di calore è probabilmente il fattore più significativo che ne determina le prestazioni. Le proprietà intrinseche del materiale influenzano direttamente la rapidità e l'efficienza con cui il calore può essere allontanato dalla fonte e dissipato nell'ambiente circostante. Sebbene siano disponibili numerosi materiali, l’alluminio e le sue leghe dominano il mercato grazie ad un eccezionale equilibrio di proprietà.

Perché l'alluminio è la scelta predominante

L'alluminio rappresenta lo standard industriale per la stragrande maggioranza delle applicazioni di alloggiamenti per dissipatori di calore, e per una buona ragione. Offre una combinazione convincente di elevata conduttività termica, eccellente rapporto peso/resistenza e resistenza alla corrosione superiore. Inoltre, l’alluminio è altamente malleabile, il che gli consente di assumere forme complesse attraverso processi come l’estrusione e la pressofusione, ideali per creare complesse strutture ad alette che massimizzano la superficie per la dissipazione del calore. La sua naturale capacità di formare uno strato protettivo di ossido ne aumenta anche la durata senza richiedere rivestimenti aggiuntivi in molti ambienti. Rispetto al rame, che ha una maggiore conduttività termica, l'alluminio è significativamente meno denso, rendendolo il materiale preferito per applicazioni in cui il peso è un problema, come ad esempio leggero alloggiamento del dissipatore di calore per dispositivi portatili .

Confronto tra i materiali comuni dell'alloggiamento del dissipatore di calore

Per comprendere i compromessi, è essenziale confrontare le proprietà chiave dei materiali più comunemente utilizzati. La tabella seguente fornisce un chiaro confronto tra alluminio, rame e acciaio, evidenziando perché l'alluminio spesso emerge come la scelta ottimale per un'ampia gamma di applicazioni, in particolare quelle che richiedono un alloggiamento del dissipatore di calore estruso ad alta conduttività termica .

| Materiale | Conducibilità termica (W/m·K) | Densità (g/cm³) | Vantaggi primari | Casi d'uso ideali |

|---|---|---|---|---|

| Leghe di alluminio | 120 - 240 | 2.7 | Eccellente equilibrio tra prestazioni termiche, peso ridotto ed efficienza dei costi; altamente producibili. | Elettronica di consumo, illuminazione a LED, sistemi automobilistici, informatica generale. |

| Rame | 380 - 400 | 8.96 | Conduttività termica superiore; eccellente resistenza alla corrosione. | Calcolo ad alte prestazioni estreme, apparecchiature industriali specializzate in cui il peso è secondario. |

| Acciaio | 15 - 50 | 7.85 | Elevata resistenza meccanica e durabilità; basso costo. | Applicazioni in cui la robustezza strutturale è la preoccupazione principale e le esigenze termiche sono minime. |

Come illustra la tabella, sebbene il rame sia termicamente superiore, la sua elevata densità e il suo costo spesso lo rendono poco pratico. L'alluminio offre le migliori prestazioni a tutto tondo, motivo per cui è così comunemente specificato per un alloggiamento del dissipatore di calore in alluminio per luci a LED , dove un raffreddamento efficiente influisce direttamente sulla durata e sull'emissione luminosa.

Tecniche di produzione avanzate per alloggiamenti di qualità superiore

Il metodo utilizzato per produrre l'alloggiamento del dissipatore di calore è importante quanto il materiale stesso. Il processo di produzione definisce la complessità geometrica, la precisione dimensionale e, in ultima analisi, le prestazioni termiche e meccaniche del prodotto finale. Tecniche diverse offrono diversi gradi di libertà nella progettazione, incidendo sulla fattibilità di a design personalizzato dell'alloggiamento del dissipatore di calore per l'elettronica .

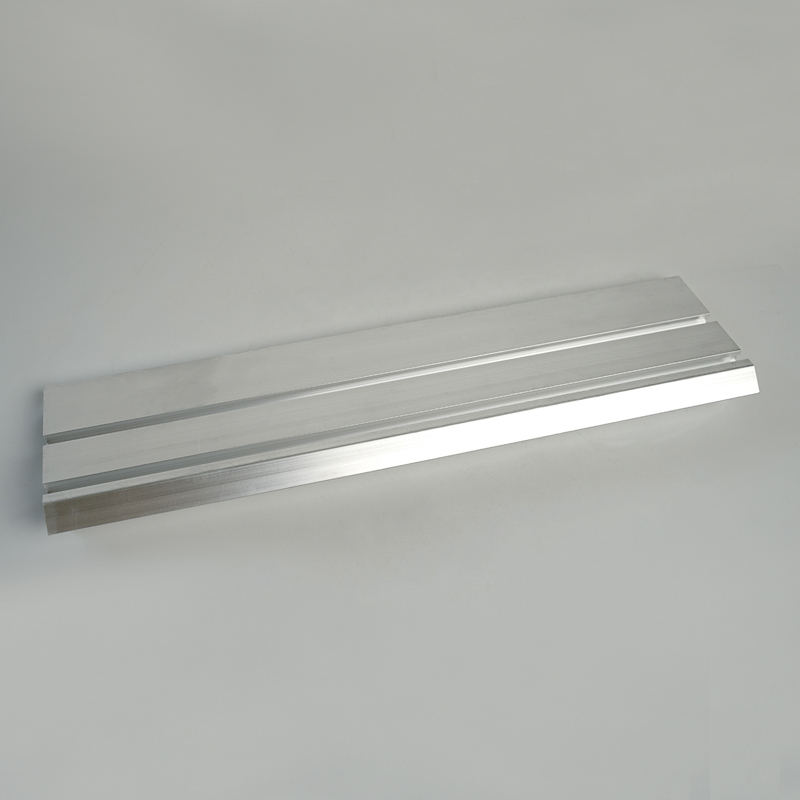

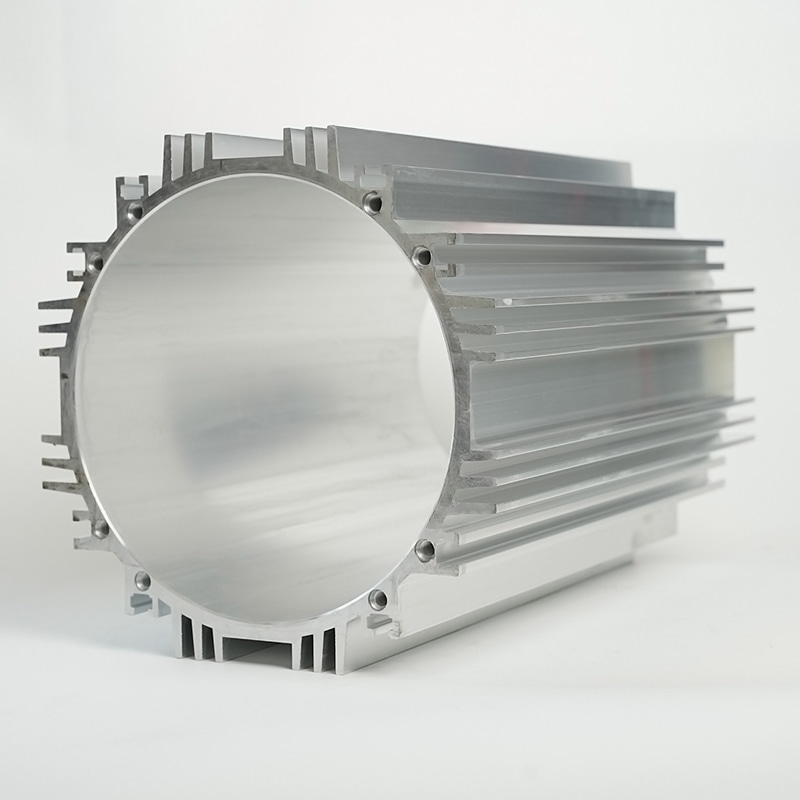

Estrusione: il processo di riferimento per l'efficienza

L'estrusione è un processo produttivo altamente efficiente ed economico per la produzione di alloggiamenti per dissipatori di calore con profili di sezione trasversale coerenti. In questo processo, una billetta di alluminio riscaldata viene forzata attraverso una matrice sagomata per creare profili lunghi e continui che vengono poi tagliati a misura. Il vantaggio principale dell'estrusione è la sua capacità di creare strutture complesse di alette che aumentano notevolmente la superficie per la dissipazione del calore. Questo lo rende ideale per produrre un alloggiamento del dissipatore di calore estruso ad alta conduttività termica ad alti volumi. Il processo consente un controllo eccellente sulle proporzioni delle alette, consentendo ai progettisti di ottimizzare l'equilibrio tra superficie e resistenza al flusso d'aria. Tuttavia, l’estrusione è limitata a profili lineari e uniformi e non può creare facilmente forme completamente chiuse o tridimensionalmente complesse.

Pressofusione e lavorazione CNC

Per le applicazioni che richiedono geometrie tridimensionali più complesse, i metodi preferiti sono la pressofusione e la lavorazione CNC.

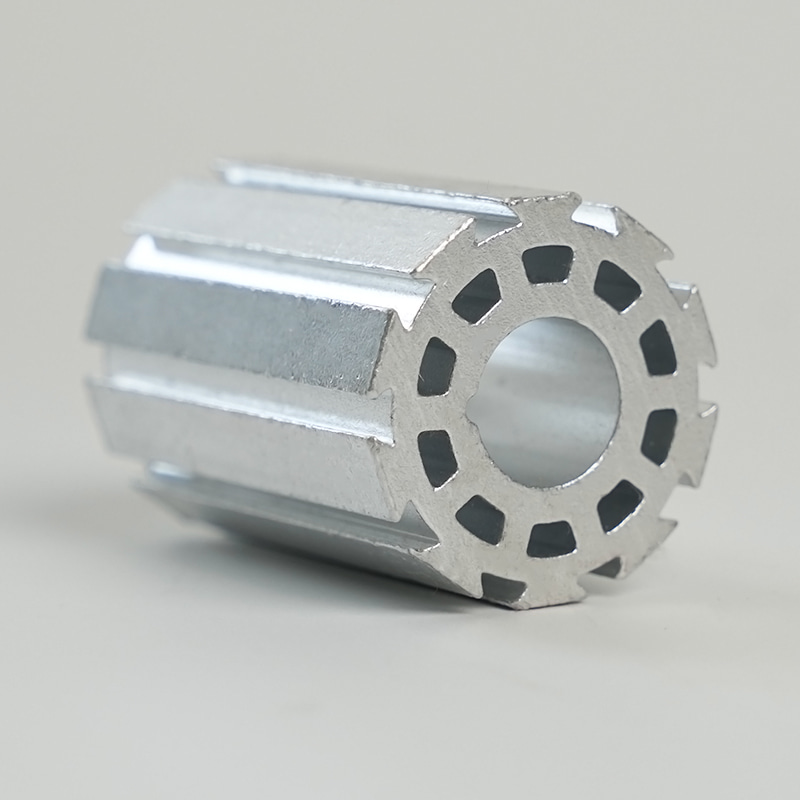

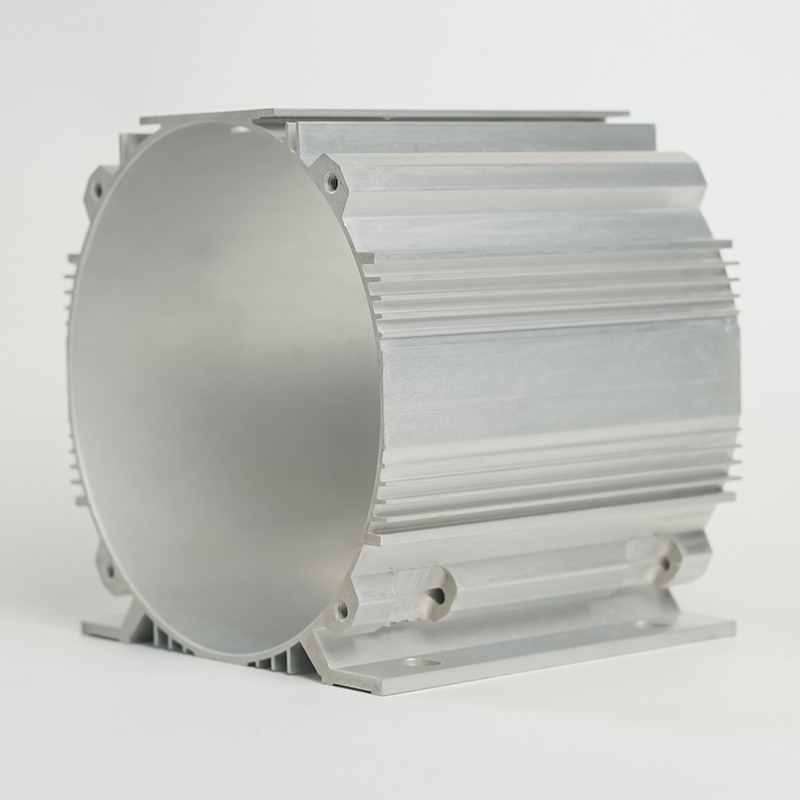

- Pressofusione: Questo processo prevede la forzatura del metallo fuso ad alta pressione in uno stampo di acciaio. È eccellente per produrre alloggiamenti robusti, a forma di rete o quasi con caratteristiche complesse, come sporgenze di montaggio, aree incassate e punti di fissaggio integrati. È particolarmente adatto per la produzione in grandi volumi e viene spesso utilizzato per creare un robusto alloggiamento del dissipatore di calore per applicazioni ad alta potenza dove l'alloggiamento deve fungere anche da componente strutturale.

- Lavorazione CNC: La lavorazione a controllo numerico computerizzato (CNC) è un processo sottrattivo che offre il massimo livello di precisione e flessibilità di progettazione. È ideale per la prototipazione, la produzione in piccoli volumi o per aggiungere caratteristiche precise a un alloggiamento estruso o pressofuso. La lavorazione CNC può raggiungere tolleranze molto strette e finiture superficiali eccellenti, che possono migliorare il contatto termico tra le interfacce. Sebbene offra una libertà senza precedenti per a design personalizzato dell'alloggiamento del dissipatore di calore per l'elettronica , è generalmente più dispendioso in termini di tempo e denaro rispetto all'estrusione o alla pressofusione di grandi quantità.

Principi di progettazione per massimizzare la dissipazione termica

La creazione di un alloggiamento efficace per il dissipatore di calore va oltre la semplice selezione di un materiale e di un processo di produzione. Richiede un approccio progettuale olistico che consideri ogni aspetto del modo in cui il calore viene generato, trasferito e, in definitiva, respinto nell’ambiente. Un alloggiamento ben progettato funge da motore termico e diversi principi chiave ne governano l’efficienza.

Ottimizzazione della geometria delle alette e dell'area superficiale

Le alette dell'alloggiamento del dissipatore di calore sono la sua arma principale contro il calore. Il loro design è un attento equilibrio tra la massimizzazione della superficie e la minimizzazione della resistenza al flusso d'aria. I parametri chiave includono l'altezza, lo spessore e la spaziatura delle alette. Le alette più alte aumentano la superficie ma possono diventare strutturalmente deboli e impedire il flusso d'aria se non distanziate correttamente. Le alette ravvicinate offrono una maggiore superficie ma possono facilmente ostruirsi con la polvere o creare un'eccessiva contropressione per la ventola di raffreddamento. I progettisti utilizzano spesso simulazioni di fluidodinamica computazionale (CFD) per modellare il flusso d'aria e il trasferimento di calore, ottimizzando il design delle alette per un'applicazione specifica, sia che si tratti di un modello compatto leggero alloggiamento del dissipatore di calore per dispositivi portatili o un grande alloggiamento del dissipatore di calore per applicazioni ad alta potenza .

L'importanza della gestione dell'interfaccia termica

Un aspetto critico, ma spesso trascurato, della progettazione termica è la gestione dell'interfaccia tra la fonte di calore (ad esempio, una CPU o un modulo LED) e la base dell'alloggiamento del dissipatore di calore. Anche un contatto microscopicamente imperfetto può creare una barriera termica significativa, riducendo drasticamente le prestazioni di raffreddamento complessive. Per mitigare questo, vengono utilizzate diverse strategie:

- Materiali di interfaccia termica (TIM): Questi materiali, come grassi termici, cuscinetti e materiali a cambiamento di fase, vengono utilizzati per riempire gli spazi d'aria tra le due superfici, garantendo un efficiente trasferimento di calore.

- Planarità della superficie: È fondamentale garantire che la base dell'alloggiamento sia perfettamente piana. La lavorazione della base con una finitura superficiale fine riduce al minimo la dimensione delle sacche d'aria.

- Pressione di montaggio: L'applicazione di una pressione costante e adeguata sull'interfaccia garantisce un buon contatto. Il design del meccanismo di montaggio è quindi parte integrante del design dell'alloggiamento.

Selezione dell'alloggiamento del dissipatore di calore giusto per la tua applicazione

Dopo aver compreso materiali, produzione e progettazione, il passaggio finale consiste nel selezionare l'alloggiamento del dissipatore di calore appropriato per un caso d'uso specifico. I requisiti possono variare notevolmente a seconda del settore e delle esigenze operative del dispositivo.

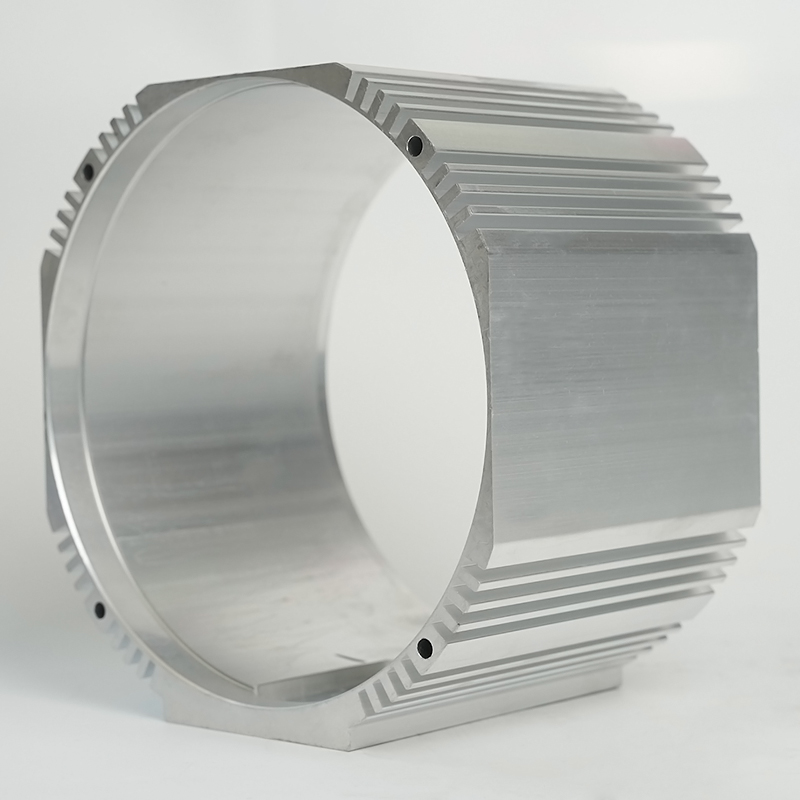

Soluzioni per l'elettronica ad alta potenza e ad alta densità

Applicazioni come server farm, convertitori di potenza e schede grafiche ad alte prestazioni generano enormi quantità di calore in uno spazio ristretto. Per un affidabile alloggiamento del dissipatore di calore per applicazioni ad alta potenza , la progettazione deve dare priorità alle massime prestazioni termiche e alla stabilità strutturale. Ciò spesso comporta:

- Utilizzando leghe di alluminio ad alte prestazioni o anche nuclei di rame.

- Impiega una produzione avanzata come la smussatura o la forgiatura per creare pinne molto dense e sottili.

- Integrazione di tubi di calore o camere di vapore all'interno dell'alloggiamento per diffondere il calore in modo più uniforme attraverso le alette.

- Progettazione per convezione forzata con ventilatori ad alta pressione statica.

In questi scenari, l'alloggiamento è un componente fondamentale per prevenire la limitazione termica e garantire la stabilità del sistema sotto carichi di picco.

Bilanciare prestazioni e portabilità

La sfida progettuale si sposta per l’elettronica di consumo come laptop, tablet e smartphone. Qui l’imperativo è sviluppare a leggero heat sink housing for portable devices che fornisce un raffreddamento adeguato senza aggiungere ingombro o peso significativi. Ciò richiede approcci innovativi:

- Utilizzo di leghe di alluminio sottili e leggere e ottimizzazione del posizionamento del materiale attraverso l'ottimizzazione della topologia.

- Progettare l'alloggiamento in modo che funga anche da telaio strutturale, con un duplice scopo.

- Implementazione di fogli di grafite o altri materiali avanzati di diffusione termica.

- Sfruttando materiali a cambiamento di fase che assorbono il calore mentre si sciolgono, fornendo un buffer termico temporaneo durante brevi periodi di attività.

Il successo dei moderni dispositivi portatili dipende fortemente da queste sofisticate strategie di gestione termica integrate nella progettazione dell'alloggiamento.

Tendenze future nella tecnologia degli alloggiamenti dei dissipatori di calore

Il campo della gestione termica è in continua evoluzione, spinto dall'incessante richiesta di componenti elettronici più potenti e compatti. Tendenze future in alloggiamento del dissipatore di calore la tecnologia punta verso una maggiore integrazione, materiali più intelligenti e sistemi di raffreddamento attivi. Stiamo assistendo all'emergere di sistemi di raffreddamento bifase integrati, in cui microcanali all'interno dell'alloggiamento stesso fanno circolare un refrigerante. L’uso di materiali compositi, come i compositi a matrice di alluminio rinforzati con fibre di carbonio o grafene, promette di fornire una conduttività termica ancora più elevata pur mantenendo un peso ridotto. Inoltre, l’integrazione di sensori e controlli adattivi porterà a alloggiamenti dei dissipatori di calore “intelligenti” in grado di regolare dinamicamente le prestazioni di raffreddamento in base ai carichi termici in tempo reale, garantendo efficienza e acustica ottimali. L'umile alloggiamento del dissipatore di calore si sta quindi trasformando da un componente metallico passivo in un motore termico sofisticato e multifunzionale che sarà fondamentale per alimentare la prossima generazione di innovazione tecnologica.