Comprensione del ruolo critico del guscio del micromotore

Al centro di innumerevoli dispositivi elettronici e meccanici si trova un componente spesso trascurato ma di fondamentale importanza: il guscio del micromotore . Questo involucro esterno è molto più di una semplice copertura; è parte integrante dell'architettura del motore, responsabile della protezione, dell'integrità strutturale e della gestione termica. Le prestazioni, la longevità e l'affidabilità di un micromotore sono direttamente influenzate dalla qualità e dal design del suo guscio. Man mano che la tecnologia avanza e i dispositivi diventano più piccoli e più potenti, le esigenze imposte a questi involucri si intensificano, richiedendo materiali sofisticati e ingegneria precisa per soddisfare i rigorosi requisiti operativi in diversi settori.

Funzioni primarie dell'involucro del motore

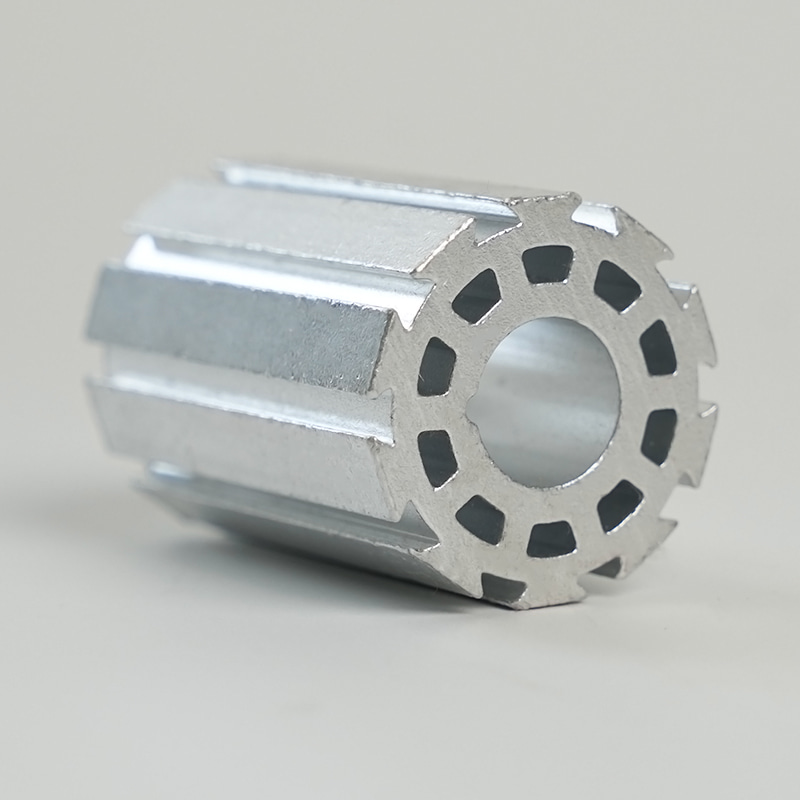

Il guscio di un micromotore svolge diverse funzioni non negoziabili che sono vitali per un funzionamento ottimale. In primo luogo, fornisce una robusta protezione meccanica per i delicati componenti interni, come l'armatura, gli avvolgimenti e i magneti, da danni fisici, polvere, umidità e altri contaminanti. In secondo luogo, funge da struttura strutturale, mantenendo il preciso allineamento delle parti interne, essenziale per ridurre al minimo le vibrazioni e garantire un efficiente trasferimento di potenza. In terzo luogo, il guscio svolge un ruolo fondamentale nella dissipazione del calore. Durante il funzionamento, i motori generano una quantità significativa di calore e l'involucro funge da dissipatore di calore, trasferendo l'energia termica lontano dal nucleo per evitare il surriscaldamento e conseguenti guasti. Inoltre, il guscio può anche fornire schermatura elettromagnetica in alcune applicazioni, riducendo le interferenze con i dispositivi elettronici sensibili vicini.

L'impatto della progettazione del guscio sulle prestazioni complessive

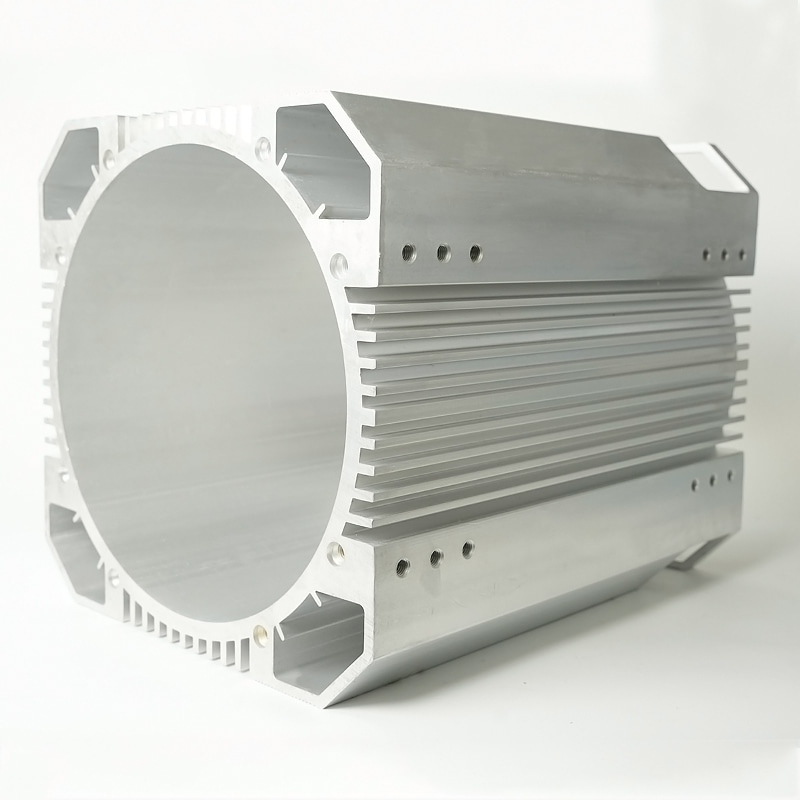

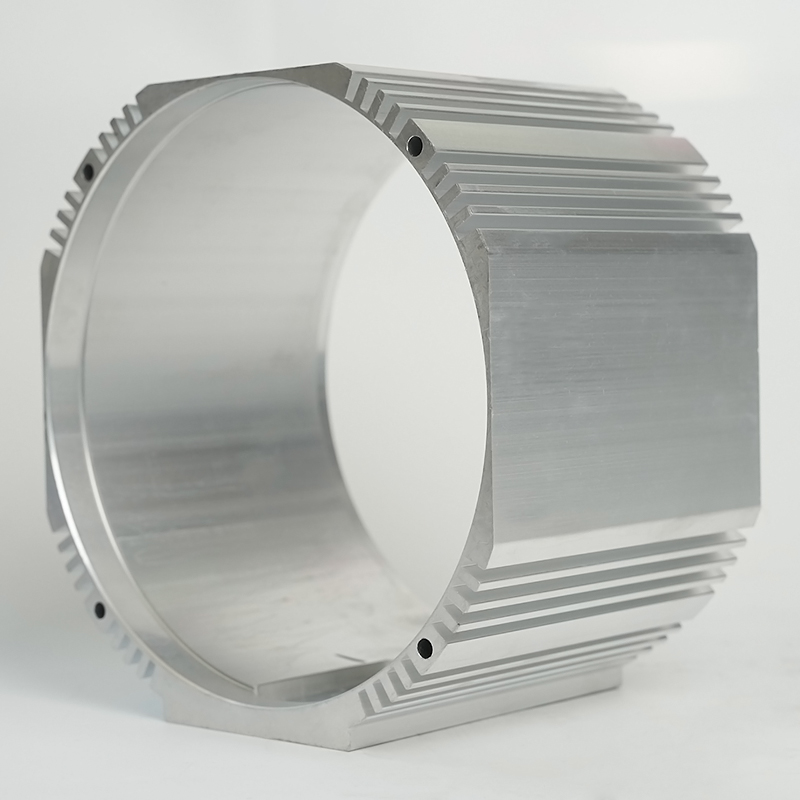

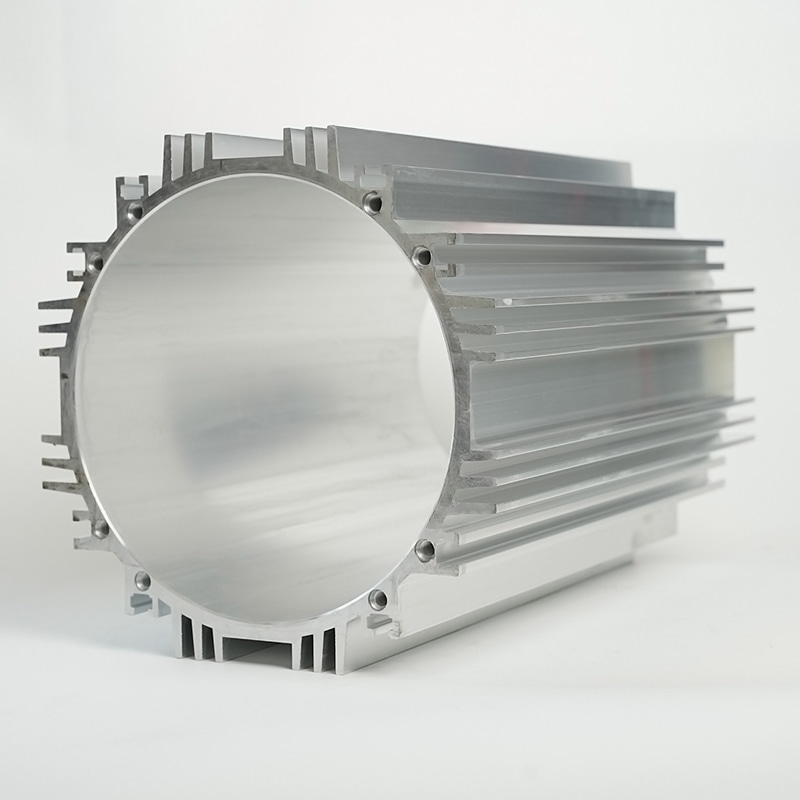

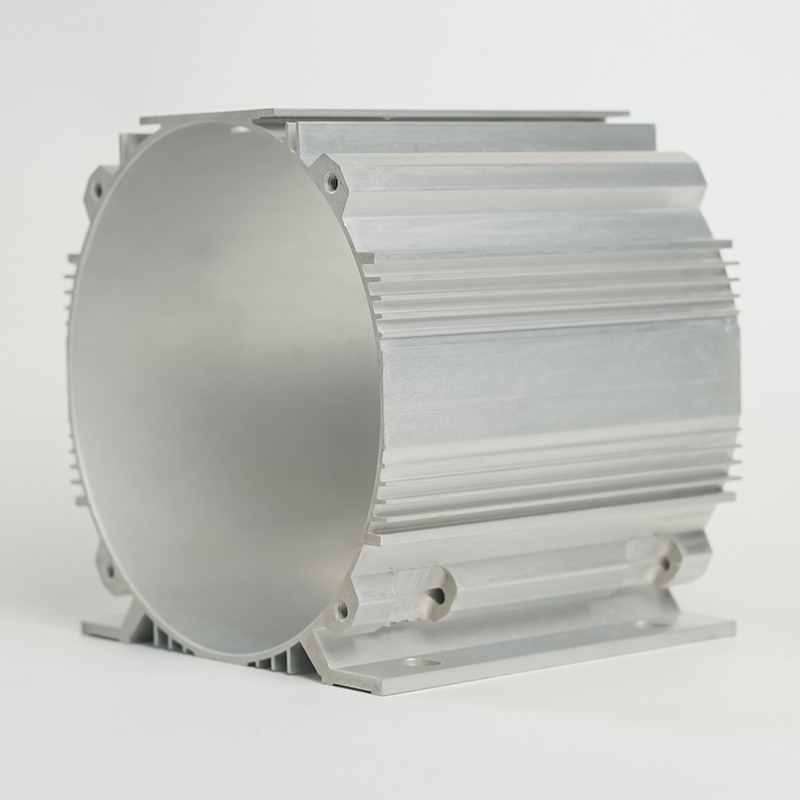

Un guscio del micromotore ben progettato è un catalizzatore per prestazioni migliorate, mentre un design scadente può essere il tallone d'Achille. La geometria, lo spessore del materiale e le caratteristiche della superficie dell'involucro influiscono direttamente sulle prestazioni termiche del motore, sui livelli di rumore acustico e sull'efficienza complessiva. Ad esempio, un guscio con alette di raffreddamento integrate offre una superficie più ampia per lo scambio termico, migliorando significativamente la gestione termica rispetto a un design liscio e piatto. Anche il peso della scocca contribuisce all'inerzia del motore e, di conseguenza, alla sua risposta dinamica. Gli ingegneri devono eseguire un delicato atto di bilanciamento, progettando un guscio che sia forte e protettivo ma il più leggero possibile per non ostacolare le prestazioni del motore. Ciò implica sofisticate tecniche di progettazione, tra cui l'ottimizzazione topologica e l'analisi degli elementi finiti (FEA), per simulare sollecitazioni e flussi termici prima della produzione.

Scegliere il materiale giusto per il guscio del micromotore

Selezionare il materiale appropriato per a guscio del micromotore è una decisione critica che influenza quasi ogni aspetto della funzionalità del motore. Il materiale ideale deve possedere una combinazione di proprietà, tra cui un elevato rapporto resistenza/peso, un'eccellente conduttività termica, resistenza alla corrosione e facilità di producibilità. Non esiste una soluzione valida per tutti; la scelta dipende fortemente dall'applicazione specifica del motore, dall'ambiente operativo e dai requisiti prestazionali. Ad esempio, il motore di un dispositivo medico può dare priorità alle proprietà leggere e non magnetiche, mentre il motore di un'applicazione automobilistica potrebbe necessitare di resistenza termica e durata estreme.

Materialei comuni e loro proprietà

I materiali maggiormente utilizzati nella costruzione del guscio dei micromotori sono leghe di alluminio, acciaio inossidabile, tecnopolimeri e, sempre più spesso, compositi avanzati. Ciascuna categoria offre una serie distinta di vantaggi e limitazioni che la rendono adatta a casi d'uso particolari.

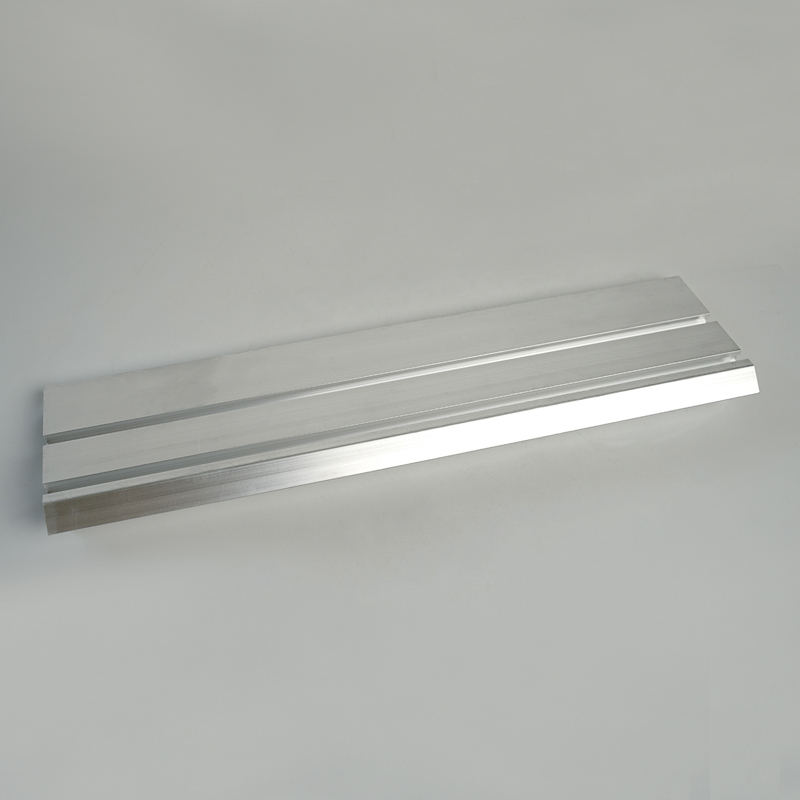

Leghe di alluminio

L'alluminio è senza dubbio la scelta più popolare per i gusci dei micromotori grazie alle sue proprietà favorevoli. È leggero, il che aiuta a ridurre la massa complessiva del motore, e ha un'eccellente conduttività termica, che gli consente di dissipare il calore in modo efficiente. L’alluminio è anche relativamente facile da lavorare e colare, il che lo rende conveniente per la produzione in grandi volumi. Tuttavia, il suo principale svantaggio è la minore resistenza meccanica rispetto all’acciaio, che può rappresentare un fattore limitante nelle applicazioni ad alto stress.

Acciaio inossidabile

L'acciaio inossidabile viene scelto per applicazioni in cui robustezza, durata e resistenza alla corrosione sono fondamentali. Offre una protezione meccanica superiore e può resistere a temperature operative più elevate e ad ambienti più ostili rispetto all'alluminio. Il compromesso è il peso notevolmente più elevato e la minore conduttività termica, che possono complicare la gestione termica e influire sull'efficienza e sui tempi di risposta del motore.

Ingegneria delle materie plastiche e compositi

Per le applicazioni che richiedono un'estrema riduzione del peso, isolamento elettrico o resistenza alla corrosione, i tecnopolimeri come il PEEK o il nylon rinforzato con fibre di vetro o di carbonio sono opzioni eccellenti. Questi materiali sono molto leggeri e possono essere modellati in forme complesse, integrando caratteristiche che sarebbero difficili da ricavare dal metallo. Sebbene la loro conduttività termica sia generalmente scarsa, una progettazione innovativa con percorsi di raffreddamento o l’uso di riempitivi termicamente conduttivi può mitigare questo problema.

Tabella comparativa dei materiali

La tabella seguente fornisce un chiaro confronto affiancato delle proprietà chiave dei materiali più comuni del guscio del micromotore, illustrandone i relativi punti di forza e di debolezza.

| Material | Peso | Conducibilità termica | Resistenza meccanica | Resistenza alla corrosione | Costo relativo |

|---|---|---|---|---|---|

| Lega di alluminio | Basso | Alto | Medio | Buono (anodizzato) | Basso-Medium |

| Acciaio inossidabile | Alto | Basso | Molto alto | Eccellente | Medio-High |

| Ingegneria plastica | Molto basso | Molto basso | Basso-High (varies) | Eccellente | Medio |

| Composito avanzato | Molto basso | Medio (with fillers) | Molto alto | Eccellente | Alto |

Considerazioni sulla progettazione per alloggiamenti di motori ad alte prestazioni

Andando oltre la selezione dei materiali, è la progettazione fisica dell'alloggiamento il luogo in cui l'abilità ingegneristica brilla davvero. Una ad alte prestazioni alloggiamento durevole del micromotore non è solo un tubo; è un componente progettato con precisione progettato per affrontare più sfide fisiche contemporaneamente. Il processo di progettazione deve tenere conto dell'espansione termica, della compatibilità elettromagnetica, della producibilità e dell'assemblaggio. Ad esempio, il coefficiente di dilatazione termica (CTE) del guscio deve essere compatibile con i componenti interni per evitare di indurre sollecitazioni o allentamenti degli accoppiamenti dovuti al surriscaldamento del motore durante il funzionamento. Fori di ventilazione, alette di raffreddamento e punti di montaggio devono essere posizionati strategicamente per massimizzare la loro efficacia senza compromettere l'integrità strutturale del guscio.

Strategie di gestione termica

Un'efficace dissipazione del calore è probabilmente la sfida progettuale più critica per l'involucro di un micromotore. Il calore eccessivo è la causa principale dei guasti del motore, con conseguente rottura dell'isolamento, deterioramento del grasso dei cuscinetti e smagnetizzazione dei magneti permanenti. Pertanto, l’involucro deve essere progettato come un sistema attivo di gestione termica. Ciò può essere ottenuto attraverso:

- Area superficiale aumentata: L'aggiunta di alette, creste o una superficie strutturata all'esterno del guscio aumenta notevolmente l'area disponibile per il trasferimento di calore all'aria circostante.

- Percorsi di raffreddamento integrati: Per le applicazioni ad alta potenza, i progetti possono incorporare canali interni per il raffreddamento a liquido, consentendo l'estrazione diretta del calore dalla parete del guscio.

- Materiali di interfaccia termica (TIM): L'utilizzo di paste o cuscinetti ad alta conduttività tra il gruppo motore interno e il guscio garantisce un efficiente trasferimento termico dalla fonte di calore al lavandino.

La scelta della strategia dipende dalla densità di potenza del motore e dal suo ambiente operativo. Un motore raffreddato con ventola farà molto affidamento sulle alette, mentre un motore sigillato immerso nel fluido potrebbe utilizzare l'ambiente esterno come refrigerante.

Integrità strutturale e smorzamento delle vibrazioni

Un guscio deve essere sufficientemente rigido da evitare deformazioni sotto carico, che potrebbero disallineare i componenti interni e causare usura o guasti prematuri. Gli ingegneri utilizzano nervature e ispessimenti strategici delle sezioni critiche per migliorare la rigidità senza aggiungere peso eccessivo. Inoltre, i motori sono fonti di vibrazioni dovute alle forze magnetiche e ai componenti rotanti. Il design del guscio può incorporare caratteristiche per smorzare queste vibrazioni, come l'utilizzo di determinati materiali con proprietà di smorzamento intrinseche o la progettazione dei punti di montaggio per isolare il motore dal resto del gruppo. Ciò è fondamentale in applicazioni come la strumentazione di precisione o l'elettronica di consumo in cui rumore e vibrazioni sono inaccettabili.

Esplorazione dei vantaggi di una custodia per micromotore personalizzata

Sebbene siano disponibili involucri per motori standard, vi è una tendenza crescente verso involucri progettati su misura. A custodia micromotore personalizzata è progettato da zero per soddisfare le specifiche esatte di una particolare applicazione, offrendo un'ottimizzazione senza precedenti. Questo approccio consente ai progettisti di superare i limiti dei gusci generici, creando un prodotto più leggero, più resistente, più efficiente e meglio integrato nel prodotto finale. I vantaggi vanno oltre la semplice prestazione; una shell personalizzata può spesso consolidare più parti in un singolo componente, semplificando l'assemblaggio, riducendo potenziali punti di guasto e abbassando il costo complessivo del sistema.

Soluzioni su misura per applicazioni specifiche

Il vantaggio di un recinto personalizzato è la sua capacità di risolvere sfide uniche. Per un drone, il guscio personalizzato potrebbe essere progettato per fungere sia da alloggiamento del motore che da braccio strutturale del drone stesso, risparmiando peso e spazio. In uno strumento chirurgico, il guscio potrebbe essere sagomato ergonomicamente per il comfort della mano e realizzato con un materiale in grado di resistere a cicli di sterilizzazione ripetuti. Questo livello di personalizzazione garantisce che il motore non sia solo un componente ma una parte perfettamente integrata del sistema, contribuendo al successo finale del prodotto sul mercato.

Il processo di progettazione e prototipazione

La creazione di un contenitore personalizzato è un processo iterativo che inizia con una profonda comprensione dei requisiti dell'applicazione. Gli ingegneri utilizzano software CAD avanzati per creare modelli 3D, che vengono poi analizzati utilizzando FEA e software di fluidodinamica computazionale (CFD) per simulare le prestazioni in condizioni reali. I prototipi vengono spesso prodotti utilizzando tecniche di prototipazione rapida come la stampa 3D per convalidare fisicamente il progetto prima di impegnarsi in costosi strumenti per la produzione di massa. Questo processo garantisce che il prodotto finale sia altamente ottimizzato e affidabile.

Manutenzione e risoluzione dei problemi per la longevità

Garantire l'affidabilità a lungo termine di un micromotore implica una manutenzione proattiva e la comprensione di come risolvere i problemi comuni, molti dei quali sono legati al guscio. A involucro del micromotore di lunga durata è il risultato sia di un buon design che di una cura adeguata. L'ispezione e la manutenzione regolari possono impedire che problemi minori si trasformino in guasti catastrofici, risparmiando tempo e risorse a lungo termine. Il guscio, essendo la prima linea di difesa, spesso fornisce i primi indizi sulla salute interna del motore.

Segni comuni di problemi legati alla shell

Diversi sintomi possono indicare un problema con o correlato al guscio del motore:

- Surriscaldamento: Se il guscio è troppo caldo per essere toccato, ciò indica una dissipazione del calore inadeguata. Ciò potrebbe essere dovuto a ventilazione intasata, sistemi di raffreddamento guasti o una progettazione insufficiente per il carico termico.

- Danno fisico: Ammaccature, crepe o deformazioni del guscio possono comprometterne la capacità protettiva, consentire l'ingresso di contaminanti e disallineare i componenti interni.

- Corrosione: La ruggine o il degrado chimico sul guscio segnalano che il materiale non è adatto all'ambiente, rischiando cedimenti strutturali e contaminazione dell'interno del motore.

- Rumore insolito: Cambiamenti nel suono, come nuovi tintinnii o ronzii, potrebbero indicare che i componenti interni si sono allentati a causa della deformazione del guscio o che un oggetto estraneo è entrato attraverso una fessura.

Affrontare tempestivamente questi segnali è fondamentale per mantenere le prestazioni motorie e prevenire il fallimento totale.

Migliori pratiche per la manutenzione

Una semplice routine di manutenzione può prolungare significativamente la vita di un micromotore. Ciò include:

- Pulire regolarmente la superficie esterna e le alette di raffreddamento per evitare che polvere e detriti isolano l'involucro e compromettano il trasferimento di calore.

- Controllare periodicamente e serrare eventuali bulloni o hardware di montaggio allentati.

- Ispezione del guscio per eventuali primi segni di corrosione o danni fisici.

- Garantire che eventuali sigilli ambientali rimangano intatti.

Per le applicazioni critiche, l'implementazione di un registro di ispezione e manutenzione programmata è una pratica altamente raccomandata.

Applicazioni innovative di involucri di motori avanzati

L'evoluzione della tecnologia dell'involucro dei micromotori sta aprendo nuove possibilità in vari settori. Lo sviluppo di nuovi materiali e tecniche di produzione, come lo stampaggio a iniezione di metalli (MIM) e la produzione additiva (stampa 3D), consente la creazione di involucri avanzati di micromotori con geometrie complesse e funzionalità integrate prima impossibili. Queste innovazioni stanno ampliando i confini di ciò che i micromotori possono fare, consentendo loro di operare in ambienti più estremi e di funzionare in modo più affidabile in applicazioni critiche.

Casi di studio in industrie all'avanguardia

Nei settori aerospaziale e della robotica, la domanda di componenti leggeri e robusti è insaziabile. Qui, compositi avanzati e gusci metallici ottimizzati per la topologia vengono utilizzati per creare motori incredibilmente potenti per le loro dimensioni e peso. In campo medico, gli involucri dei motori biocompatibili e sterilizzabili realizzati con plastiche specializzate o metalli rivestiti stanno consentendo la prossima generazione di apparecchiature diagnostiche portatili e robot chirurgici. Un'altra interessante applicazione è nell'elettronica di consumo, dove motori miniaturizzati, silenziosi ed efficienti con alloggiamenti eleganti e personalizzati sono essenziali per prodotti come smartphone, fotocamere e dispositivi indossabili.

Il futuro della tecnologia dell'alloggiamento dei motori

Il futuro punta verso un’integrazione e un’intelligenza ancora maggiori. Stiamo cominciando a vedere lo sviluppo di leggero guscio del micromotore progetti che incorporano sensori direttamente nell'alloggiamento per monitorare temperatura, vibrazioni e integrità in tempo reale, consentendo una manutenzione predittiva. Sono allo studio anche materiali intelligenti in grado di modificare le loro proprietà in risposta a stimoli esterni. Inoltre, la produzione additiva continuerà a rivoluzionare il campo, consentendo la personalizzazione di massa di gusci con strutture reticolari interne per la riduzione del peso e canali di raffreddamento integrati che seguono percorsi fluidodinamici ottimali, massimizzando l'efficienza di raffreddamento nei fattori di forma più compatti immaginabili.