1. Il ruolo principale dell'alloggiamento del dissipatore di calore nei sistemi di raffreddamento automobilistico

I motori auto genereranno molto calore durante il funzionamento. Se non possono essere dispersi nel tempo, causerà il surriscaldamento e il fallimento delle parti e persino causare rischi per la sicurezza. Alloggiamento del dissipatore di calore La funzione principale è quella di esportare rapidamente il calore generato da componenti chiave come motori e cambio attraverso una conduzione di calore efficiente e radiazioni termiche per mantenere il funzionamento del sistema all'interno di un intervallo di temperatura sicuro. La sua funzione si riflette specificamente nei seguenti aspetti:

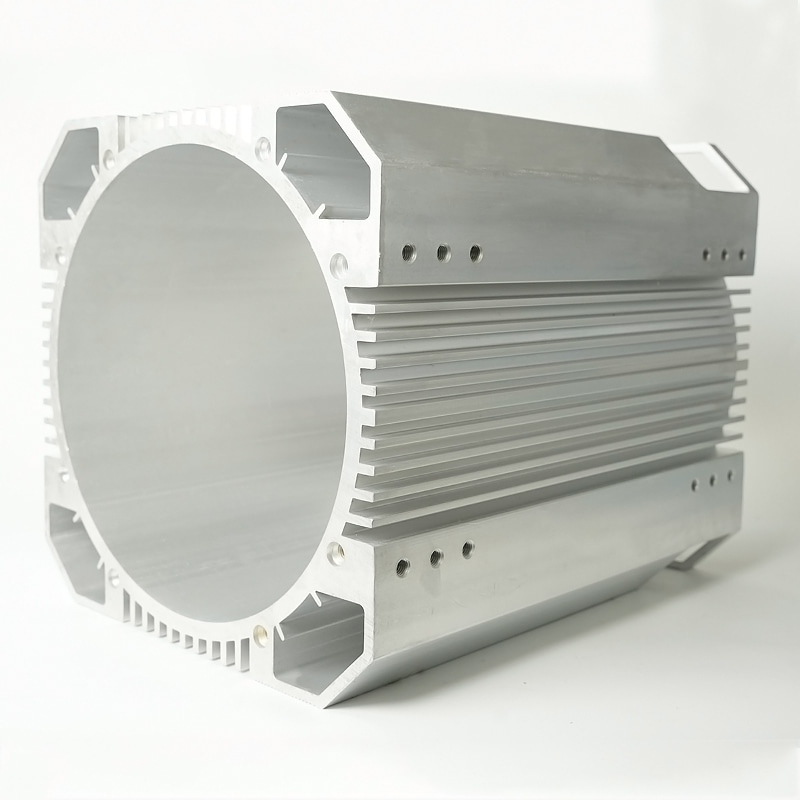

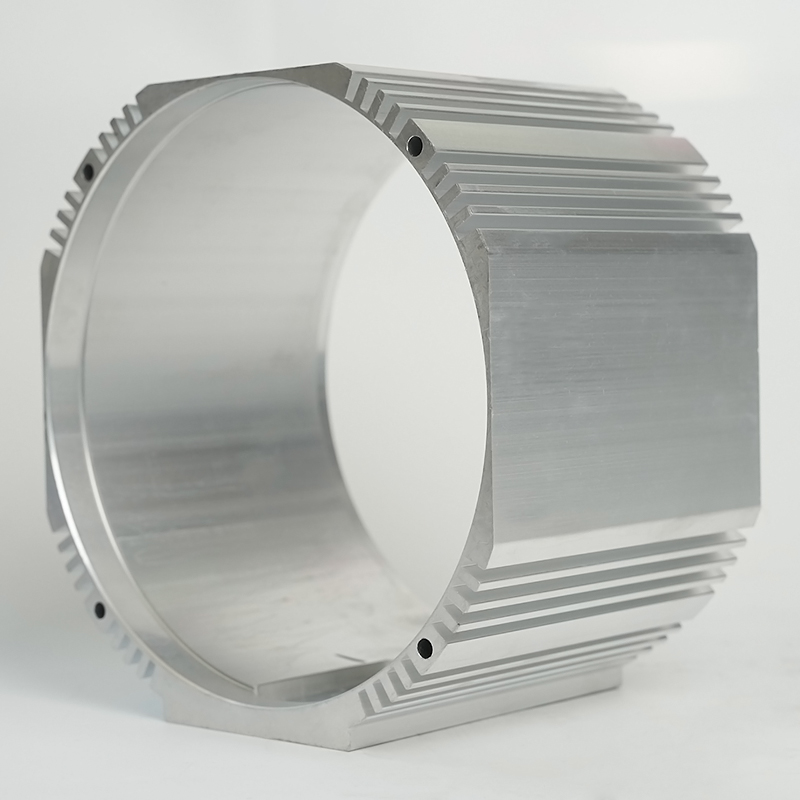

Innanzitutto, l'alloggiamento del dissipatore di calore aumenta l'area di dissipazione del calore, accelera il flusso d'aria o la circolazione liquida e migliora l'efficienza dello scambio di calore. Ad esempio, in un motore turbo, l'alloggiamento di dissipazione del calore può condurre prontamente l'alta temperatura del turbocompressore sul mezzo di raffreddamento per evitare l'attenuazione delle prestazioni causata dal surriscaldamento del turbo.

In secondo luogo, il guscio di dissipazione del calore deve avere una buona resistenza strutturale e resistenza alla corrosione per resistere alle vibrazioni, all'impatto e all'erosione ambientale complessa durante il funzionamento dell'auto (come temperature alte e basse, macchie di olio, sostanze acide e alcaline, ecc.). Ciò richiede che il materiale del guscio non abbia solo un'eccellente conducibilità termica, ma soddisfi anche l'equilibrio tra proprietà meccaniche e adattabilità ambientale.

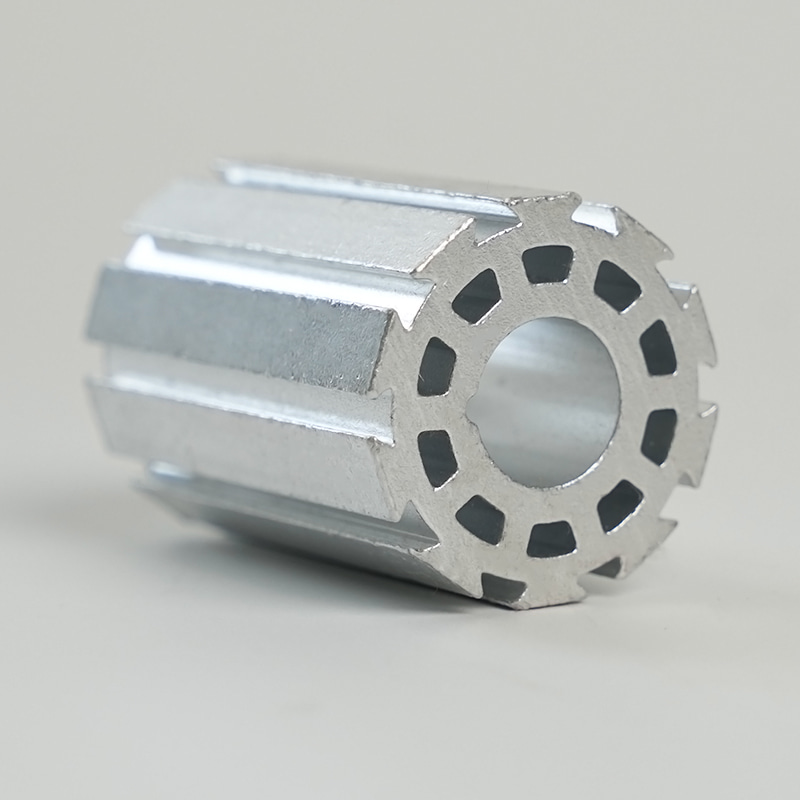

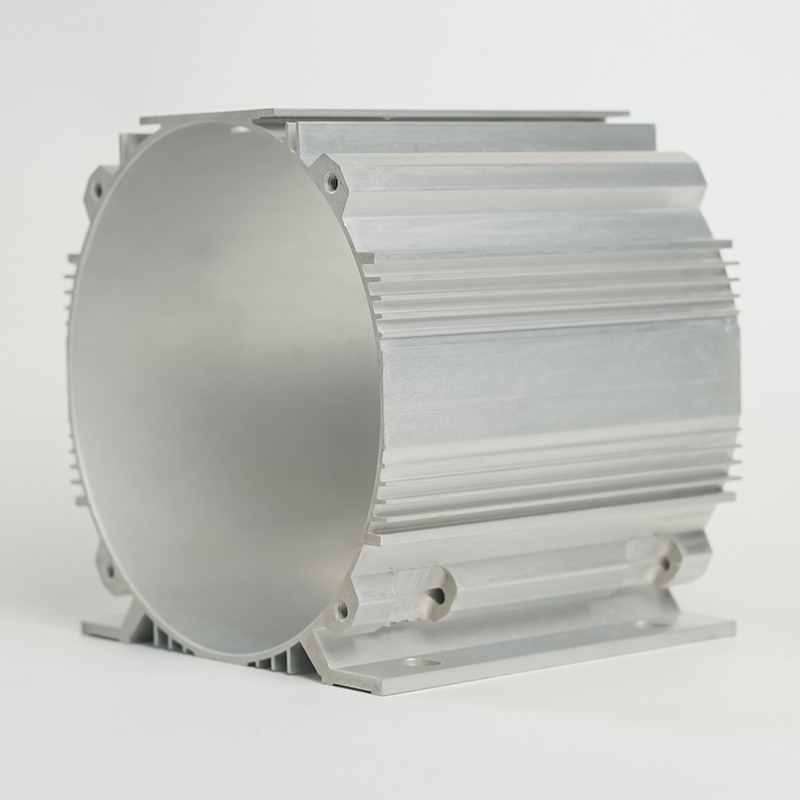

Inoltre, con la popolarità dei nuovi veicoli energetici, le esigenze di dissipazione del calore dei motori e dei pacchi batteria si basano anche sull'alloggiamento del dissipatore di calore ad alte prestazioni. Il sistema a tre elettrici di veicoli elettrici (batteria, motore, controllo elettronico) è sensibile alla temperatura e il guscio di dissipazione di calore efficiente può garantire la durata della batteria e l'efficienza del motore e migliorare la resistenza e la sicurezza del veicolo.

2. Confronto della selezione dei materiali e delle prestazioni dell'alloggiamento del dissipatore di calore

I materiali sono la base per determinare le prestazioni dell'alloggiamento del dissipatore di calore. Attualmente, i materiali di guscio di dissipazione del calore comunemente utilizzati nell'industria automobilistica includono lega di alluminio, lega di rame, lega di magnesio e materiali compositi e le loro caratteristiche variano significativamente:

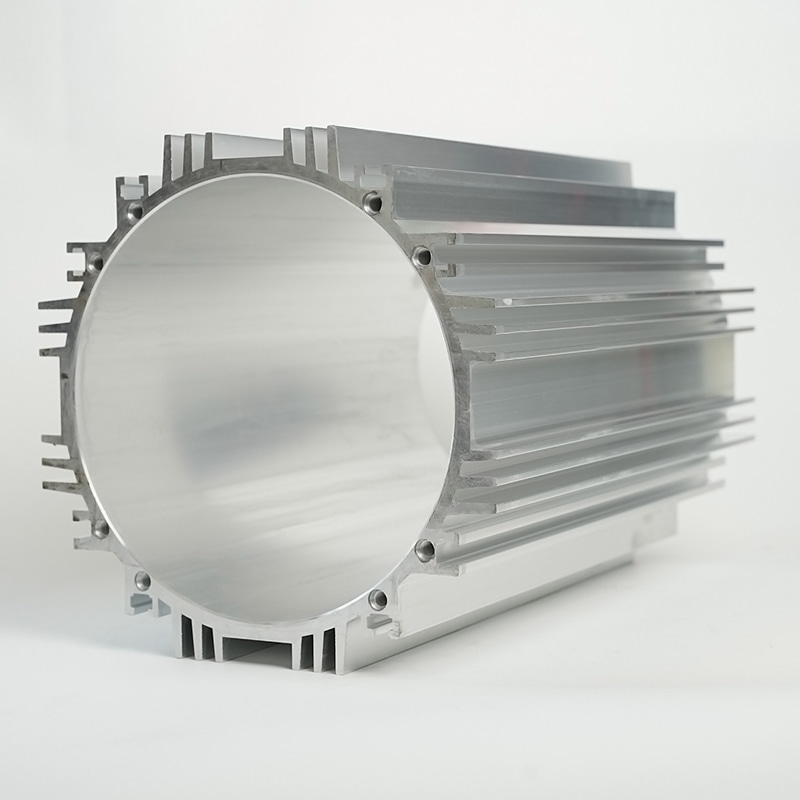

1. Lega di alluminio: scelta mainstream

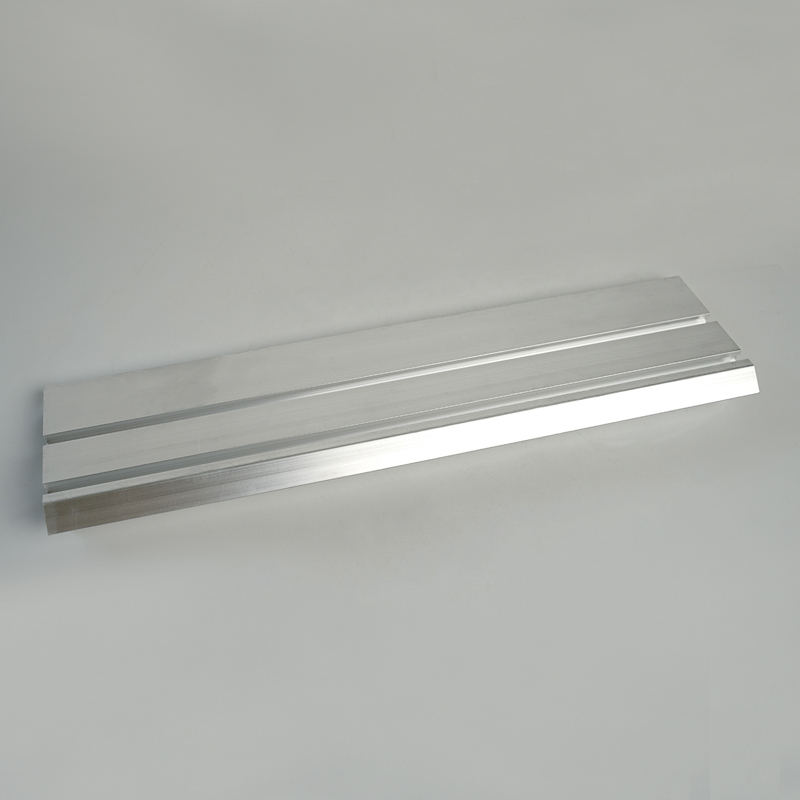

La lega di alluminio è diventato il materiale di prima scelta per i gusci di dissipazione del calore automobilistico a causa della sua bassa densità (circa 2,7 g/cm³), eccellente conducibilità termica (conducibilità termica 200-250w/(m · k)) e facile elaborazione e formazione. Ad esempio, la lega di alluminio 6063 ha buone proprietà di estrusione ed è adatta alla produzione di forme complesse di pinne di dissipazione del calore; mentre la lega di alluminio DEMAD ADC12 è adatto a gusci integrati compatti a causa della sua buona fluidità. Inoltre, la superficie in lega di alluminio può migliorare la resistenza alla corrosione e l'estetica attraverso il trattamento di anodizzazione, soddisfacendo le doppie esigenze di automobile leggero e affidabilità.

2. Lega di rame: applicazione dello scenario di conducibilità termica elevata

La conduttività termica delle leghe di rame (come rame e ottone) è alta quanto 380-400 W/(m · k) ed è adatta a scenari con requisiti estremamente elevati per l'efficienza di dissipazione del calore, come il guscio di radiatore dell'olio motore di auto sportive ad alta prestazione o il modulo di controllo elettronico ad alta potenza di auto elettriche. Tuttavia, l'alta densità (8,9 g/cm³) e un costo elevato limita la sua applicazione in progetti leggeri su larga scala.

3. lega di magnesio: una nuova direzione di leggero

La densità della lega di magnesio è solo 1,8 g/cm³ ed è attualmente il materiale strutturale metallico più leggero e ha una certa conduttività termica (la conducibilità termica è di circa 150 W/(m · k)). Con l'avanzamento della tecnologia di stampaggio in lega di magnesio (come il cestino semi-solido), la sua applicazione nei gusci di raffreddamento automobilistico è gradualmente aumentata, specialmente nel campo di nuovi veicoli energetici, il che può ridurre ulteriormente il peso del veicolo e aumentare la gamma. Tuttavia, le leghe di magnesio hanno una scarsa resistenza alla corrosione e devono essere migliorate attraverso il trattamento con placcatura o composito.

4. Materiali compositi: il futuro delle scoperte delle prestazioni

Il materiale composito a base di polimero armato in fibra di carbonio (CFRP) combina ad alta conducibilità termica e proprietà leggere, con una conducibilità termica fino a 100-200 W/(m · k) e una densità di soli 1,5-2,0 g/cm³. Questo tipo di materiale può realizzare l'anisotropia della conduzione del calore e guidare accuratamente il percorso di trasferimento del calore attraverso l'orientamento delle fibre di carbonio. Sebbene al momento il costo sia elevato, ha un enorme potenziale per l'applicazione in automobili di fascia alta e campi aerospaziali.

3. Tendenze di progettazione e innovazioni tecnologiche dell'alloggiamento del dissipatore di calore automobilistico

Al fine di far fronte alle sfide del raffreddamento introdotte dall'intelligenza ed elettrificazione nel settore automobilistico, la progettazione degli alloggi per dissipatore di calore si sta sviluppando verso efficienti, integrati e intelligenti:

1. Il design bionico migliora l'efficienza della dissipazione del calore

L'imitare le strutture di dissipazione del calore in natura (come nido e pelli di cactus) sono diventate una nuova ispirazione per il design. Ad esempio, l'ottimizzazione del percorso del flusso d'aria attraverso la struttura delle pinne bioniche può ridurre la resistenza al vento aumentando l'area di dissipazione del calore. Studi hanno dimostrato che rispetto alle alette tradizionali dritte, l'efficienza di dissipazione del calore delle pinne derurate bioniche può essere aumentata del 15%-20%, in particolare adatto ai gusci di dissipazione del calore raffreddati ad aria.

2. Tecnologia di integrazione del microcanale

La tecnologia di dissipazione del calore del microcanale raggiunge un efficiente scambio di calore elaborando i corridori su scala micron all'interno del guscio per aumentare l'area di contatto del mezzo di raffreddamento (acqua o olio). Questa tecnologia è stata applicata al sistema di gestione termica della batteria dei veicoli elettrici. La progettazione integrata dell'alloggiamento del dissipatore di calore con la custodia della batteria può aumentare l'uniformità della temperatura del pacco batteria del 30%e controllare la differenza di temperatura entro ± 2 ℃.

3. Gestione intelligente della temperatura

Con la divulgazione della tecnologia dell'Internet of Things (IoT), gli alloggiamenti del dissipatore di calore hanno iniziato a integrare sensori di temperatura e sistemi di controllo intelligenti. Ad esempio, la temperatura viene monitorata in tempo reale da una termocoppia o un sensore a infrarossi incorporato e la velocità della ventola o la portata del liquido di raffreddamento viene regolata dinamicamente per ottenere l'equilibrio ottimale tra l'efficienza di dissipazione del calore e il consumo di energia. Questo design intelligente è particolarmente adatto per i modelli ibridi e la modalità di raffreddamento può essere automaticamente commutata in base al carico del motore.

4. Applicazione della produzione additiva (stampa 3D)

La tecnologia di stampa 3D rompe i limiti della tecnologia di elaborazione tradizionale e consente la progettazione di complessi corridori interni e strutture porose. Ad esempio, un guscio di dissipazione di calore in lega di alluminio realizzato con la tecnologia selettiva di fusione laser (SLM) può ottenere un canale di raffreddamento a forma di sagomato. Rispetto al tradizionale processo di estrusione, l'efficienza di dissipazione del calore è aumentata di oltre il 40%, riducendo al contempo il consumo di materiale del 20%.

4. Soluzione di ottimizzazione dell'alloggiamento del dissipatore di calore e verifica delle prestazioni

Nei sistemi di raffreddamento automobilistico, l'ottimizzazione dell'alloggiamento del dissipatore di calore richiede una considerazione completa delle prestazioni termiche, della resistenza meccanica e del controllo dei costi. Di seguito sono riportati i passaggi di ottimizzazione della chiave:

1. Analisi della simulazione termica: la simulazione del campo di flusso termico viene eseguita attraverso strumenti CAE come ANSYS e FLUENT e la spaziatura delle pinne, lo spessore e il layout del corridore sono ottimizzati per garantire la distribuzione uniforme della temperatura. Ad esempio, dopo che il guscio di raffreddamento del motore di un determinato modello di veicolo viene ottimizzato attraverso la simulazione, la temperatura massima viene ridotta di 12 ℃ e la densità di flusso di calore è aumentata del 25%.

2. Verifica della resistenza strutturale: utilizzare l'analisi degli elementi finiti (FEA) per verificare l'affidabilità del guscio in vibrazione e carichi di pressione per evitare il crack causato dalla risonanza o dalla concentrazione di sollecitazione. Nel design leggero, è necessaria l'ottimizzazione topologica per trattenere i materiali nelle aree chiave di portamento dello stress e svuotare le aree non portanti per ottenere il rapporto ottimale di resistenza e peso.

3. Matching di processo: selezionare la tecnologia di elaborazione appropriata in base alle caratteristiche del materiale. Ad esempio, il processo di estrusione in lega di alluminio è adatto alla produzione di massa di gusci di dissipazione del calore a forma normale, mentre il processo di cuscinetto è più adatto a strutture di cavità complesse; Per le esigenze di personalizzazione dei piccoli batch, la stampa 3D o l'elaborazione CNC sono più flessibili.

4. Test delle prestazioni: verificare le prestazioni effettive del guscio di dissipazione del calore attraverso test di tunnel del vento, test del ciclo termico, ecc. Gli indicatori chiave includono la resistenza termica (RTH), la potenza di dissipazione del calore (Q), la caduta di tensione (ΔP), ecc. E è necessario assicurarsi che tutti i parametri soddisfino gli standard di progettazione del veicolo.

Sullo sfondo della transizione dall'industria automobilistica a efficiente ed elettrificazione, gli alloggiamenti del dissipatore di calore, poiché il componente principale del sistema di raffreddamento, migliora le sue prestazioni è fondamentale per l'affidabilità e l'efficienza energetica dell'intero veicolo. In futuro, con il progresso della scienza dei materiali e della tecnologia di produzione, un guscio di dissipazione del calore con conducibilità termica e intelligenza leggera, elevata diventerà il mainstream del settore. Le imprese devono continuare a prestare attenzione alle tendenze tecnologiche e a creare soluzioni di dissipazione del calore che soddisfino le esigenze della prossima generazione di automobili attraverso l'innovazione materiale, l'ottimizzazione del design e gli aggiornamenti di processo e assumono la guida nella concorrenza del mercato feroce. .