La rivoluzione dei veicoli elettrici (EV) sta rimodellando il panorama automobilistico, ponendo requisiti senza precedenti su ogni componente, in particolare sul motore elettrico. Al centro di questo potente sistema si trova un elemento critico ma spesso trascurato: l'alloggiamento del motore. Questo componente fa molto di più che contenere semplicemente il motore; ne garantisce prestazioni, longevità e sicurezza. Tra le varie opzioni di materiale, corpo motore in alluminio è emerso come lo standard indiscusso del settore. Questo articolo approfondisce i principi ingegneristici, i vantaggi dei materiali e i fattori economici che consolidano la posizione dell'alluminio come scelta principale per proteggere i potenti cuori dei moderni veicoli elettrici.

Sblocco della gestione termica superiore per i motori EV

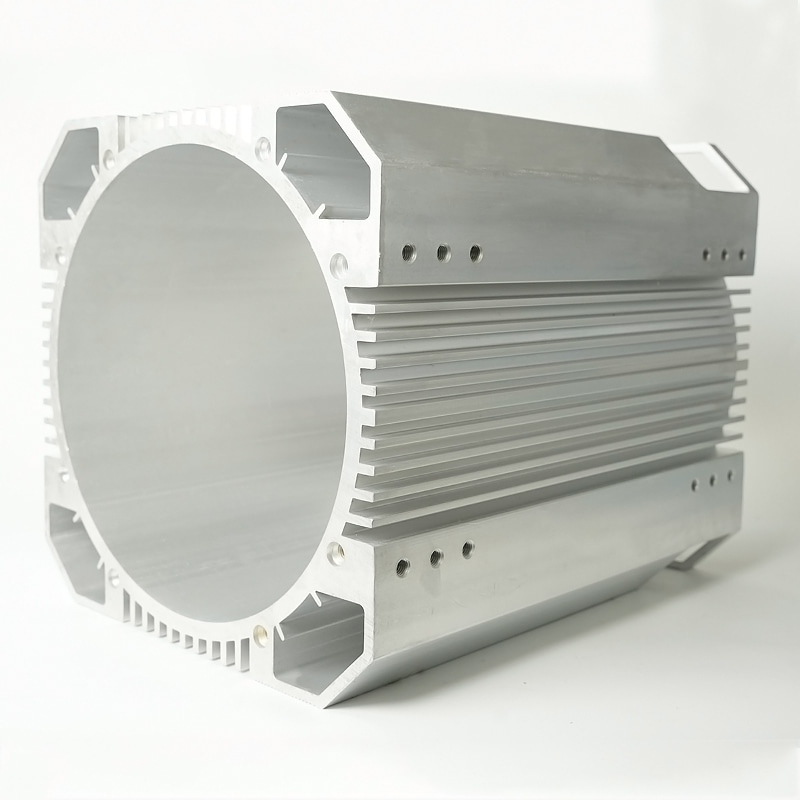

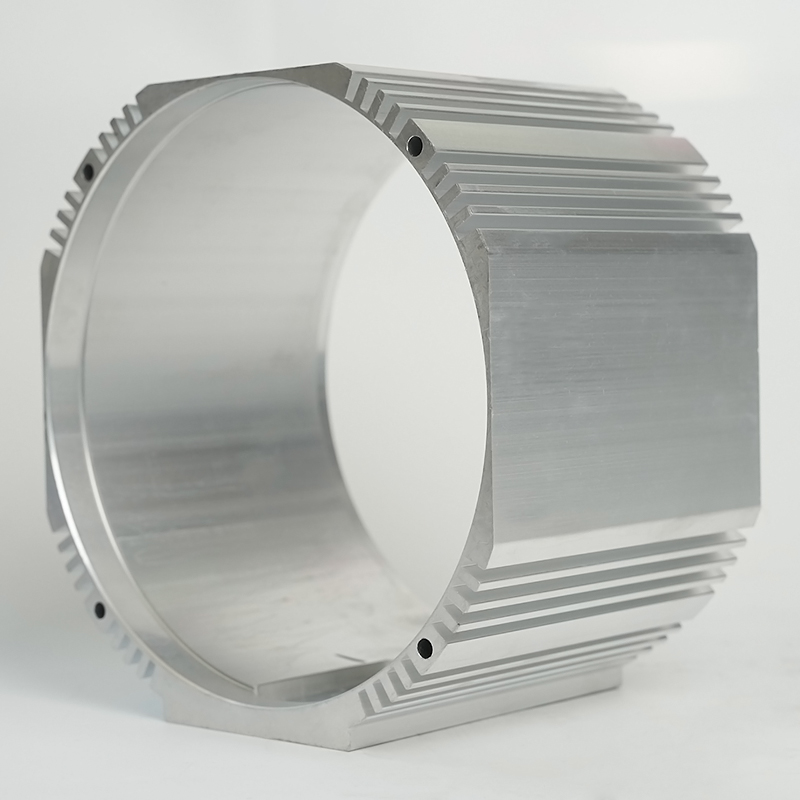

Forse la sfida più critica nella progettazione dei motori dei veicoli elettrici è la gestione dell’immenso calore generato durante il funzionamento. Il calore eccessivo degrada i magneti, danneggia gli avvolgimenti e gli isolamenti e riduce drasticamente l'efficienza e la durata del motore. È qui che le proprietà intrinseche dell'alluminio diventano indispensabili. L'eccezionale conduttività termica dell'alluminio, superiore di circa il 50% rispetto a quella della ghisa, gli consente di agire come un enorme dissipatore di calore. Allontana in modo efficiente il calore dallo statore e dal rotore, dissipandolo nell'ambiente circostante o verso le camicie di raffreddamento integrate. Questo effetto di raffreddamento passivo è fondamentale per mantenere temperature operative ottimali, soprattutto durante scenari di carico elevato come accelerazioni rapide o salite. Una gestione termica efficace si traduce direttamente in una potenza erogata costante, maggiore sicurezza e maggiore affidabilità a lungo termine, rendendola una caratteristica non negoziabile per i produttori di veicoli elettrici.

- Dissipazione del calore: L'elevata conduttività termica dell'alluminio trasferisce rapidamente il calore lontano dai componenti interni critici, prevenendo punti caldi.

- Canali di raffreddamento integrati: Gli alloggiamenti in alluminio pressofuso possono essere progettati con passaggi interni complessi per il raffreddamento a liquido, migliorando drasticamente l'efficienza dello scambio termico.

- Rapporto peso/raffreddamento: L'alluminio offre le migliori prestazioni di raffreddamento per unità di peso, un parametro chiave nella progettazione di veicoli elettrici in cui ogni chilogrammo conta.

Confronto delle proprietà termiche dei materiali dell'alloggiamento

Per capire perché l'alluminio è superiore per la gestione termica, è essenziale confrontare le sue proprietà chiave con altri potenziali materiali. La tabella seguente illustra le nette differenze che rendono l'alluminio la scelta ottimale. Sebbene materiali come l’acciaio offrano un’elevata resistenza, la loro scarsa conduttività termica li rende inadatti a gestire i carichi termici in un motore elettrico. Il magnesio, sebbene leggero, presenta sfide in termini di corrosione e costi che l'alluminio non presenta.

| Materiale | Conducibilità termica (W/m·K) | Densità (g/cm³) | Idoneità alla gestione termica dei veicoli elettrici |

| Lega di alluminio | 150 - 220 | 2.7 | Eccellente (equilibrio ideale tra conduttività e peso) |

| Ghisa | 50 - 60 | 7.1 | Scarso (troppo pesante, bassa conduttività) |

| Acciaio al carbonio | 45 - 65 | 7.8 | Scarso (troppo pesante, bassa conduttività) |

| Lega di magnesio | 90 - 130 | 1.7 | Buono (conduttività inferiore rispetto all'Al, problemi di corrosione) |

Il vantaggio fondamentale della riduzione del peso nei veicoli elettrici

Nel mondo dei veicoli elettrici il peso è l’eterno nemico dell’efficienza. Ogni chilogrammo aggiunto alla massa del veicolo richiede più energia per accelerare e decelerare, riducendo direttamente l'autonomia per carica. IL alloggiamento motore in alluminio leggero fornisce un vantaggio significativo qui. L'alluminio ha circa un terzo della densità dell'acciaio, consentendo una sostanziale riduzione della massa non sospesa della trasmissione. Questo risparmio di peso non riguarda solo l'alloggiamento stesso; crea un circolo virtuoso. Un alloggiamento del motore più leggero può portare a un telaio e un sistema di sospensione complessivamente più leggeri, amplificando ulteriormente i guadagni di autonomia. Per i consumatori, ciò si traduce direttamente in meno visite alle stazioni di ricarica e in minori costi operativi. Per i produttori, significa essere in grado di soddisfare le rigorose normative sull’efficienza o potenzialmente utilizzare un pacco batteria più piccolo e meno costoso per raggiungere un intervallo target, il che rappresenta un importante fattore di risparmio sui costi.

- Gamma estesa: Ridurre la massa è uno dei modi più efficaci per migliorare l'efficienza energetica di un veicolo elettrico e massimizzarne l'autonomia con una singola carica.

- Prestazioni migliorate: I componenti più leggeri migliorano la dinamica, la manovrabilità e l'accelerazione del veicolo grazie a un migliore rapporto peso/potenza.

- Progettazione complessiva del veicolo: Il risparmio di peso del motore può essere riallocato ad altre caratteristiche come sistemi di sicurezza migliorati o maggiori dotazioni interne senza compromettere il peso totale del veicolo.

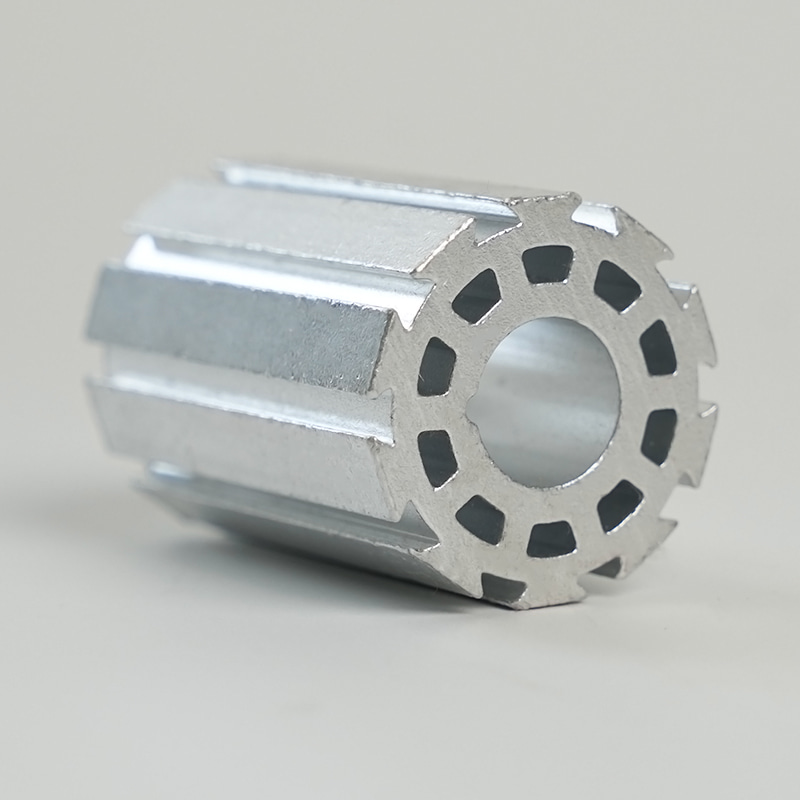

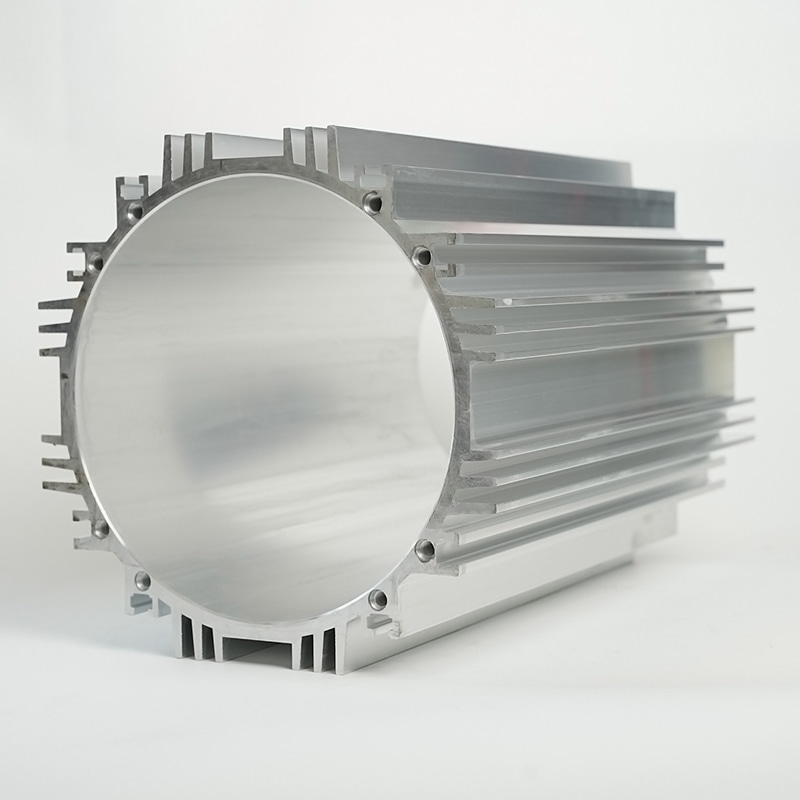

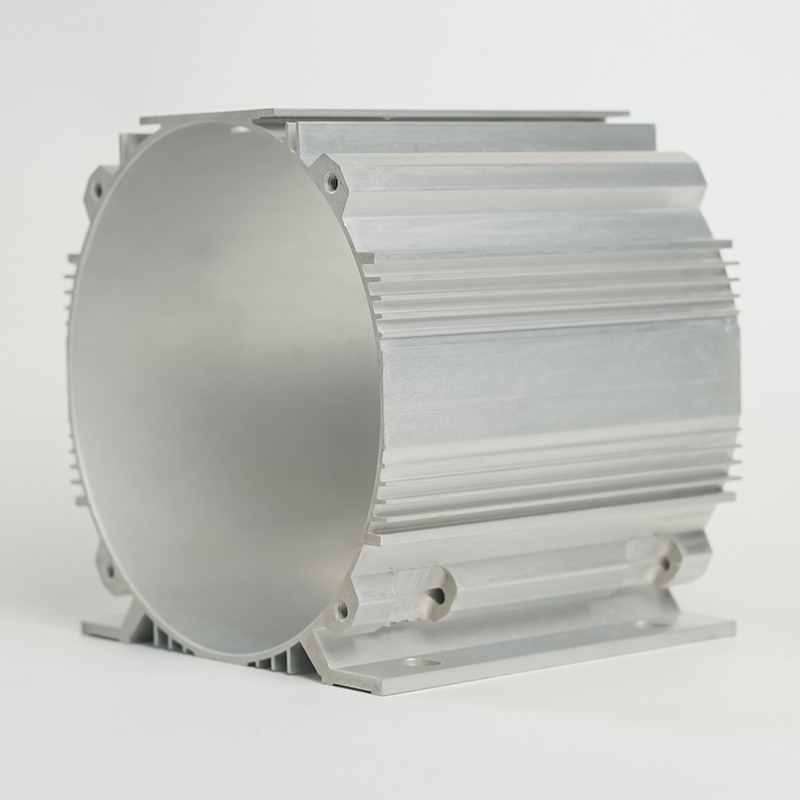

Esplorazione dei processi di produzione degli alloggiamenti in alluminio

Il dominio dell’alluminio è inoltre facilitato da processi di produzione avanzati ed economici che si adattano perfettamente alla produzione di veicoli elettrici in grandi volumi. I due metodi principali per creare corpo motore in alluminio pressofuso le unità sono la pressofusione ad alta pressione (HPDC) e la pressofusione a bassa pressione (LPDC), ciascuna con vantaggi distinti. HPDC è rinomato per la sua incredibile velocità di produzione e la capacità di creare parti con geometrie complesse, pareti sottili ed eccellente finitura superficiale in un unico passaggio. Ciò lo rende ideale per le forme complesse necessarie per le alette di raffreddamento e i canali interni. LPDC, d'altro canto, produce parti con minore porosità e maggiore resistenza meccanica, che potrebbero essere scelte per applicazioni che richiedono un'estrema integrità strutturale. La scelta del processo consente agli ingegneri di adattare le proprietà dell'alloggiamento a requisiti prestazionali specifici, pur mantenendo la fattibilità economica per la produzione di massa.

- Pressofusione ad alta pressione (HPDC): Ideale per la produzione in grandi volumi di forme complesse a pareti sottili con caratteristiche integrate.

- Pressofusione a bassa pressione (LPDC): Offre proprietà meccaniche superiori e porosità inferiore, ideale per componenti altamente sollecitati.

- Colata in sabbia: Utilizzato per alloggiamenti di prototipi di grandi dimensioni o di volume ridotto in cui il costo degli utensili per la pressofusione è proibitivo.

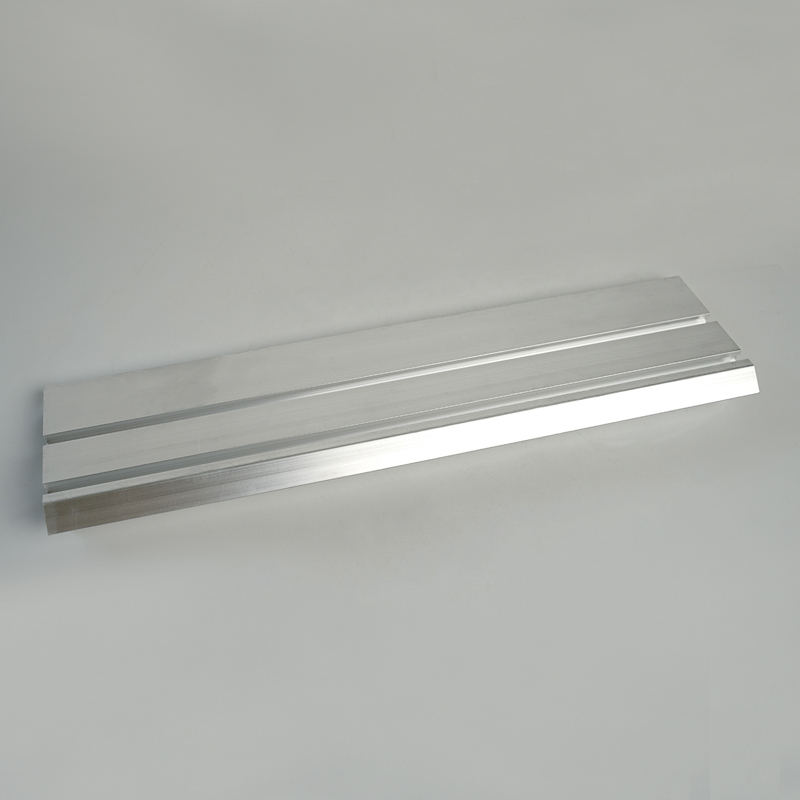

- Estrusione: A volte utilizzato per creare profili più semplici e uniformi che possono essere lavorati e assemblati in una struttura abitativa.

HPDC e LPDC per alloggiamenti di motori EV

La scelta del giusto metodo di pressofusione è una decisione cruciale nella fase di progettazione. La scelta bilancia fattori quali la complessità della parte, le proprietà meccaniche richieste, il volume di produzione e i costi. La pressofusione ad alta pressione è la soluzione ideale per la maggior parte delle applicazioni per veicoli elettrici ad alto volume grazie alla sua velocità e flessibilità di progettazione. Tuttavia, per i motori ad alte prestazioni in cui l'alloggiamento è un elemento strutturale critico, potrebbe essere specificata la pressofusione a bassa pressione per la sua maggiore integrità. La tabella seguente analizza le differenze principali per illustrare i casi d'uso tipici.

| Parametro | Pressofusione ad alta pressione (HPDC) | Pressofusione a bassa pressione (LPDC) |

| Velocità di produzione | Molto alto | Moderare |

| Complessità della parte | Eccellente (pareti sottili, dettagli curati) | Buono (meno dettagli rispetto all'HPDC) |

| Resistenza meccanica | Bene | Eccellente |

| Porosità | Superiore (può essere mitigato con l'assistenza del vuoto) | Inferiore |

| Applicazione tipica | Alloggiamenti per produzione in grandi volumi | Alloggiamenti per motori ad alte prestazioni o aerospaziali |

Durabilità e resistenza alla corrosione in ambienti difficili

L'alloggiamento del motore di un veicolo elettrico deve essere una fortezza, in grado di proteggere i componenti elettromagnetici sensibili dall'ambiente esterno e durare per tutta la vita del veicolo. L'alluminio forma naturalmente uno strato sottile e duro di ossido sulla sua superficie quando esposto all'aria. Questo strato è altamente stabile e previene ulteriore ossidazione, fornendo un'eccellente resistenza alla corrosione da umidità, sale stradale e sostanze chimiche. Questo tratto intrinseco può essere ulteriormente migliorato attraverso vari resistenza alla corrosione dell'alloggiamento in alluminio trattamenti come il rivestimento di conversione cromatica (Alodine) o la verniciatura a polvere. Questa durabilità garantisce che l'alloggiamento mantenga la sua integrità strutturale e le qualità protettive anche nei climi più difficili, prevenendo guasti prematuri e garantendo affidabilità a lungo termine. Ciò riduce il costo totale di proprietà per il consumatore e minimizza le richieste di garanzia per il produttore.

- Strato di ossido naturale: Fornisce uno scudo passivo contro gli elementi corrosivi, garantendo l'integrità a lungo termine.

- Trattamenti superficiali: È possibile applicare l'anodizzazione o il rivestimento a polvere per migliorare ulteriormente la durezza superficiale e la resistenza alla corrosione in ambienti estremi.

- Resistenza all'impatto: Le leghe di alluminio possono essere formulate per fornire un'eccellente tenacità, proteggendo il motore da danni fisici causati da detriti stradali o impatti minori.

Schermatura contro le interferenze elettromagnetiche (EMI)

I motori elettrici sono potenti fonti di interferenze elettromagnetiche (EMI), che possono disturbare gravemente i dispositivi elettronici sensibili nelle vicinanze, come i computer di bordo, i sensori e i sistemi di comunicazione del veicolo. Una funzione chiave ma spesso invisibile del Custodia in alluminio con schermatura EMI è quello di agire come una gabbia di Faraday. Essendo un materiale conduttivo, l'alluminio contiene efficacemente i campi elettromagnetici generati dalle correnti alternate all'interno del motore. Questa schermatura è fondamentale per la compatibilità elettromagnetica (EMC), garantendo che i numerosi sistemi digitali del veicolo elettrico funzionino senza interferenze. Senza un'adeguata schermatura, i segnali critici potrebbero essere danneggiati, causando malfunzionamenti, codici di errore e un'esperienza di guida compromessa. L'uso di un unico alloggiamento in alluminio pressofuso senza giunture fornisce una schermatura superiore e continua rispetto ai gruppi costituiti da più parti.

- Effetto gabbia di Faraday: L'alloggiamento conduttivo intrappola i campi elettromagnetici all'interno, impedendo loro di irradiarsi e interferire con altri dispositivi elettronici.

- Design senza soluzione di continuità: La pressofusione consente una costruzione in un unico pezzo che riduce al minimo gli spazi e le giunture, che sono potenziali punti di perdita per le interferenze elettromagnetiche.

- Messa a terra: L'alloggiamento fornisce un percorso di messa a terra perfetto per il rumore elettrico, migliorando ulteriormente l'efficacia della schermatura.

Domande frequenti

Perché l'alluminio è migliore della plastica per gli alloggiamenti dei motori dei veicoli elettrici?

Mentre alcune plastiche ad alte prestazioni vengono utilizzate in alcune applicazioni automobilistiche, l’alluminio è di gran lunga superiore per gli alloggiamenti dei motori dei veicoli elettrici per tre ragioni fondamentali: gestione termica, integrità strutturale e schermatura EMI. Le materie plastiche sono generalmente isolanti termici, il che significa che intrappolano il calore all'interno del motore, provocando un rapido surriscaldamento e guasti. L’alluminio, essendo un conduttore, allontana il calore. In secondo luogo, la resistenza strutturale e la rigidità dell'alluminio sono necessarie per supportare i potenti componenti interni e mantenere tolleranze precise in caso di carichi di coppia e vibrazioni elevati. Infine, l’alluminio è un conduttore intrinseco che fornisce una schermatura essenziale contro le interferenze elettromagnetiche (EMI), che la plastica non può offrire se non rivestita con un materiale conduttivo, aggiungendo costi e complessità.

Ci sono degli svantaggi nell'utilizzare l'alluminio per gli alloggiamenti dei motori?

Il principale compromesso con l’alluminio, rispetto a materiali come l’acciaio, è la minore resistenza e durezza della materia prima. Tuttavia, questo problema viene efficacemente mitigato attraverso l’ingegneria intelligente. Gli ingegneri utilizzano specifiche leghe di alluminio ad alta resistenza e progettano l'alloggiamento con nervature strategiche, sezioni più spesse e geometrie ottimizzate per ottenere la rigidità e la resistenza necessarie. Inoltre, sebbene il costo della materia prima dell’alluminio possa essere superiore a quello del ferro, il costo totale è spesso inferiore a causa dei risparmi nella produzione (ad esempio, cicli di fusione più rapidi) e dei vantaggi a valle della riduzione del peso (ad esempio, maggiore autonomia, dimensioni della batteria più piccole). Pertanto, se visti da una prospettiva di sistema completo, i vantaggi superano di gran lunga le considerazioni materiali iniziali.

Come si confronta il costo di una custodia in alluminio rispetto ad altri materiali?

Quando si valuta il costo, è fondamentale guardare oltre il semplice prezzo per chilogrammo della materia prima. Lo rivela un’analisi ingegneristica del valore totale corpo motore in alluminio spesso fornisce un costo totale inferiore. Sebbene la lega di alluminio grezzo possa essere più costosa della ghisa, la minore densità dell'alluminio significa che si utilizza meno materiale in volume. Ancora più importante, il processo di pressofusione ad alta pressione dell’alluminio è estremamente veloce ed efficiente, portando a costi di produzione per pezzo inferiori a volumi elevati. I risparmi più significativi si ottengono nella fase operativa del veicolo: la riduzione del peso migliora direttamente l’efficienza energetica, consentendo alle case automobilistiche di utilizzare potenzialmente un pacco batteria più piccolo e meno costoso per ottenere la stessa autonomia, il che rappresenta un enorme risparmio sui costi.

Gli alloggiamenti dei motori in alluminio possono essere riciclati?

Sì, questo è uno dei vantaggi ambientali più significativi dell'alluminio. L'alluminio è riciclabile al 100% senza alcuna perdita delle sue proprietà intrinseche. Il processo di riciclaggio dell’alluminio richiede solo circa il 5% dell’energia necessaria per produrre alluminio primario dal minerale di bauxite. Al termine della vita di un veicolo elettrico, l'alloggiamento del motore in alluminio può essere facilmente separato e riciclato in materiale di alta qualità per nuove fusioni, creando un ciclo di vita a circuito chiuso. Questa eccezionale riciclabilità riduce significativamente l’impronta di carbonio complessiva del processo di produzione del veicolo e si allinea perfettamente con l’etica sostenibile del settore della mobilità elettrica.

Quali sono le principali considerazioni progettuali per l'alloggiamento di un motore per veicoli elettrici in alluminio?

Progettare un alloggio efficace è un complesso sforzo multidisciplinare. Le considerazioni chiave includono: Progettazione termica: Integrazione di percorsi di raffreddamento efficienti (ad esempio, camicie d'acqua) e massimizzazione della superficie per la dissipazione del calore. Analisi strutturale: Garantire che l'alloggiamento possa resistere a reazioni di torsione, vibrazioni e carichi d'urto senza deformarsi oltre i limiti accettabili. Schermatura EMI/RFI: Progettazione della continuità e dell'efficace sigillatura dei giunti per il contenimento delle emissioni elettromagnetiche. Producibilità: Progettare la parte per il processo di pressofusione, incorporando angoli di sformo appropriati e riducendo al minimo le variazioni di spessore della parete. Integrazione dell'assieme: Compresi punti di montaggio precisi per il motore, i cuscinetti e altri componenti del veicolo e la garanzia di superfici di tenuta per la resistenza agli agenti atmosferici.